2. 华东理工大学 化学与分子工程学院, 上海 200237;

3. 中石油石油化工研究院 大庆化工研究中心, 黑龙江 大庆 163714

2. School of Chemistry and Molecular Engineering, East China University of Science and Technology, Shanghai 200237, China;

3. Petrochemical Research Institute, Da Qing centre, Da Qing 163714

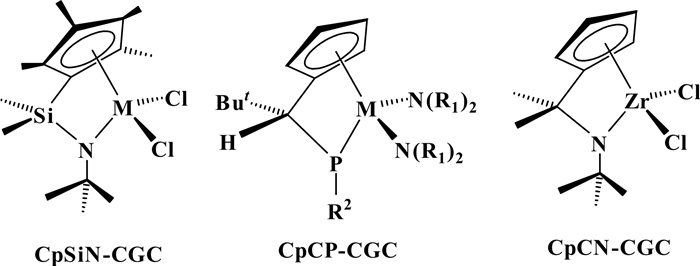

乙烯聚合过程中通过加入1-己烯得到的线性低密度聚乙烯(LLDPE)具有较好的流变性、耐冲击、拉伸强度等特点, 特别适合于广泛应用的薄膜, 目前94%国外生产的LLDPE中采用共聚单体均为1-己烯.主流乙烯/1-己烯聚合催化剂是Dow公司[1]在1990年开发的限制构型催化剂(CpSiN-CGC)(图 1), 广泛应用于各种乙烯与α-烯烃的共聚.与普通茂金属催化剂相比, CpSiN-CGC具有耐高温、α-烯烃插入率高等特点, 特别适合乙烯/α-烯烃共聚, 负载后已工业应用于淤浆法或者气相法聚合[2].

|

图 1 限制几何构型催化剂的结构 Figure 1 Comparison of the structure of non-carbon bridged and carbon bridged CGC |

对经典的CpSiN-CGC结构有很多修饰方法, 改变桥基团、茂环上取代基, 配位基团及其取代基, 都可以改变催化剂的聚合性能[3]. 图 1所示Erker等[4-6]报道的第一个C1桥联CGC是CpCP-CGC, 与CpSiN-CGC不同, CpCP-CGC因磷原子的手性, 且非平面对称构型扭曲了催化剂分子的几何构型. Erker等[7]随后发现亚甲基桥联能进一步改善聚合活性, 超过CpSiN-、CpSiP-、CpCN-等基团, “Cp(sp2-C1)O”ZrX2体系的二聚体在MAO作用下可以使乙烯与α-辛烯共聚合时1-辛烯的插入率高达20%.

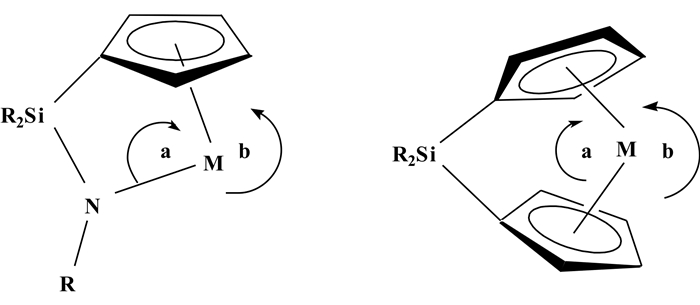

在CGC体系中, 连接非桥联基团的桥连基团作用非常重要, 通过控制催化剂的结构可以改变催化活性(如图 2).在CGC中, Cp-M-N的咬合角比二茂桥联配合物Cp-M-Cp的夹角小25°~30°左右, 进攻空间更大, 便于大位阻烯烃单体插入, 更适合乙烯与长链α-烯烃共聚. Me2Si是目前CGC体系中用的最多的非碳桥基. Erker等[4, 8-9]用亚甲基碳桥联代替硅桥联化合物, 咬合角α小10°多, 大位阻α-烯烃更容易插入, 所以与α-烯烃共聚的催化活性超过了非碳桥CGC.

|

图 2 桥基对CGC和双配体茂金属结构几何参数的影响 Figure 2 Effect of the bridge in structure parameters of CGCs and ansa-metallocenes |

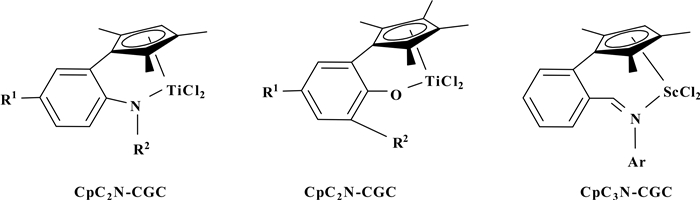

除了上述C1桥接化合物以外, 图 3所示C2、C3桥接化合物也是限制性构型催化剂(CGC).如以邻位苯胺取代基为配体的CpArN-CGC[10-12], 氮原子和苯环上取代基的电子效应也会对金属原子产生影响, 在[Ph3C]+[B(C6F5)4]-/Al(iBu)3的作用下, 乙烯与1-己烯共聚物中1-己烯的插入率高达17%, CpC2O-CGC和CpC3N-CGC也已用于α-烯烃聚合[11-12].

|

图 3 C2-N(O)-R型以及C3-N-Ar型桥联CGC Figure 3 Type of indirect C2-N-R and C3-N-Ar bridged inderectly CGC |

以前有关碳桥CGC催化剂的文献大多注重催化剂自身的合成和结构表征, 我们则侧重考察碳桥CGC的共聚反应条件和产物中α-烯烃插入率、共聚单体序列分布及聚合物基本性质的关系, 有助于拓展碳桥CGC在低密度聚乙烯生产中的应用前景.

1 实验部分 1.1 试剂正庚烷、四氢呋喃、乙醚、甲苯、正己烷、石油醚预先用钠丝干燥数天后, 在氩气保护下, 在装有溶剂的回流瓶中加入钠丝, 以二苯甲酮为指示剂, 回流至蓝色或蓝紫色, 溶剂随用随蒸.二氯甲烷:在氩气保护下, 用P2O5做干燥剂回流12 h至P2O5不结块或者用CaH2回流处理, 溶剂随用随蒸.三甲基铝, 2.0 mol/L, 浙江上虞华伦化工有限公司. MAO, 1.5 mol/L, 兰州石化研究院. 1-己烯, 98%, 大庆石化分公司, 3A分子筛浸泡处理.乙烯和氢气采购自上海春雨公司, 99.9%.实验过程中使用的惰性气体是氩气, 氩气依次通过银分子筛(除氧柱)、分子筛(除水柱), 然后通过U型汞柱压力计、双排管和鼓泡器, 构成高真空体系.氢气使用前未进一步处理.乙烯要通过固定床反应器净化, 氧气通过锰分子筛吸除脱除, 水蒸气通过3 Å和5 Å的分子筛吸附作用除去.而且所用的分子筛净化体系在使用一段时间后要重新活化.

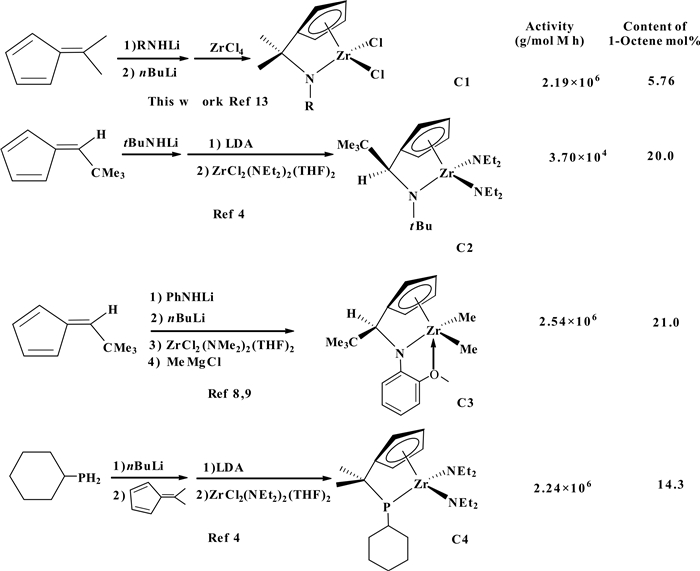

1.2 催化剂CpCN-CGC合成方法见文献[13].一克分子6, 6-二甲基富烯分别于一克分子的叔丁胺锂与正丁基锂反应, 直接得到双负离子配体, 与四氯化锆配合后得到粗产物, 以正庚烷为溶剂, 用索氏提取器提取, 低温结晶后得到纯品(见Scheme 1(this work)),13C{1H} NMR谱峰归属: 137.2(C5H4), 131.4(C5H4), 115.5(C5H4), 115.2(C5H4), 114.2(C5H4), 64.6(NC(CH3)3)), 54.7(N(C(CH3)2), 28.5(NC(CH3)3), 22.0(CpC(CH3)2), 说明纯品结构为CpCN-CGC(图 1). C2和C3依照文献合成, 并进行了表征. C213C{1H} NMR (150.8 MHz, d6-benzene, 298 K): 114(C_Cp), 110.9(C_Cp), 110.5(C_Cp), 110.3(C-Cp), 109.2(C_Cp), 68.9(CpCN), 35.7(CpCC-(Me)3), 29.5(C(Me)3), 62.4(CpCNC), 29.0(NC(CH3)3); C313C{1H} NMR (150.8 MHz, d6-benzene, 298 K): δ= 150.1 (PhO-C), 142.3 (C-Ph), 123.5 (C-Ph), 114.6 (C-Cp), 114.4 (C-Cp), 114.2 (C-Ph), 111.8 (C-Cp), 111.0 (C-Ph), 110.4(C-Cp), 109.3 (C-Ph), 109.1 (C-Cp), 65.3 (CpCN), 57.8 (Zr-C), 36.9(CpCC-(Me)3), 30.3 (C(Me)3), 30.3 (Zr-C), 29.6 (Ph-C).与文献对比确认了结构.

|

Scheme1 The synthesis of sp3C1-CGC |

实验中, 凡是涉及到对氧气、水蒸气敏感的试剂及实验操作均使用标准Schlenk技术和手套箱技术, 均在经过除水、除氧后的氩气保护下进行.乙烯与1-己烯的共聚反应是在容量为250 mL的带有机械搅拌的高压反应釜中进行.首先对反应釜预热, 达到特定的温度后用乙烯冲洗反应釜3次, 接着对反应釜抽真空, 在手套箱中称量好催化剂, 用溶剂对其进行溶解, 依次往加料斗中加入溶剂、MAO、催化剂、1-己烯并启动搅拌, 将加料斗中的混合液加入反应釜中.乙烯与氢气分别用不同进气口加入反应釜, 调节乙烯和氢气压力至设定值, 打开搅拌开关, 维持温度、压力反应30 min之后, 关闭乙烯、氢气进气阀门, 降温, 打开反应釜, 加入盐酸-乙醇溶液(VHCl:VC2H5OH=1:29)终止反应.所得聚合物先用大量盐酸-乙醇溶液搅拌清洗过夜, 接着用无水乙醇清洗3次(30 mL×3)直至滤液中性, 再放入真空干燥箱40 ℃干燥至恒重, 计算产率.

1.4 分析测试仪器和聚合物结构表征方法高温凝胶渗透色谱(GPC):聚合物的分子量(Mw和Mn)及其分布指数(PDI)采用英国Polymer Lab公司的高温凝胶渗透色谱测定(PL-GPC220).以1, 2, 4-三氯苯为溶剂, 在150 ℃下配成0.1%~0.3%的聚合物溶液, 以窄分子量分布的聚苯乙烯为标样在150 ℃下测定, 溶剂流速1.0 mL/min.对所有PS标样使用参数k = 5.91×10-4, α = 0.69, PE标样使用参数k = 1.21×10-4, α = 0.707.差示扫描量热(DSC):共聚物的熔点(Tm)由TA Instruments Q200测定.取5.0~7.0 mg聚合物样品以30 ℃ /min的速度升温至160 ℃, 恒温5 min以消除热历史, 然后以10 ℃/min降温到-90 ℃, 再恒温3 min后以10 ℃/min速度升温到160 ℃, 从第二次升温曲线中得到聚合物的熔点.核磁共振(13C-NMR):采用瑞士布鲁克公司的AVANCE Ⅲ 400MHz型核磁共振仪测定试样的13C-NMR谱图, 以氘代邻二氯苯为溶剂, 测试温度为135 ℃.聚合物结晶度和密度计算方法:聚乙烯的结晶度(Xc)由熔融热焓(ΔHm)按公式(1)计算[14].

| $ {\rm{Xc}} = \left( {\frac{{\mathit{\Delta }H}}{{\mathit{\Delta }H_m^\mathit{\Theta }}}} \right) \times 100\% $ | (1) |

式中: ΔHmΘ为100%结晶聚乙烯的熔融焓, 286.3 J/g.

2 结果与讨论 2.1 催化剂的改进CpSiCGC合成路线长, 且使用价格昂贵的四甲基环戊二烯为原料, 是DOW公司的专利技术.而C1桥联CGC的使用富烯为原料的合成方法主要有3种(见Scheme 1).

如Scheme 1所示C4(Ref 4)需要使用剧毒的膦为原料; C3(Ref 8和9)只能使用不含β-H的富烯为原料, 甚至使用剧毒的硫酸二甲酯为原料制备含氮富烯, 大大限制了这些方法的使用范围.我们所用一种一锅法多米诺工艺(Ref 13)制备C1-CGC, 不需分离, 试剂廉价, 工艺简单.

2.2 聚合反应条件对聚合产物结构的影响 2.2.1 聚合温度的影响考察了催化剂CpCN-CGC在不同的工艺条件下对乙烯/1-己烯共聚的催化作用, 其中聚合温度对聚合反应以及聚合物性质的影响见表 1.

| 表 1 聚合温度对共聚反应以及聚合物性质的影响 Table 1 The effect of the polymerization temperature on the activity of ethylene/1-hexene and copolymer's properties |

从表 1发现, CpC1-CGC催化剂活性以及聚合物分子量达到了DOW催化剂CpSiN-CGC水平. C2的活性太低没有工业价值, 而C3得到的产品为半固态, 显然不能作为常规塑料使用.造成C2活性低的原因, 其原因一是其不对称的桥基结构使整个分子处于扭曲状态[4], 因此被助催化剂活化以后极易分解, 二是其中心原子连接的是N(Me)2, 与C1相比, 更难以被助催化剂MAO烷基化形成Zr-Me键; 而C3催化活性虽然高, 但是得到的聚合物分子量太低, 我们认为, 苯环上的O与中心金属Zr配位, 虽然能够增加金属Zr电子云密度, 提升其催化活性, 但是同时导致聚合物链转移速率大幅提升溶解性能不好, 此外主催化剂投放量为10 μmol, 在更高, 使聚合物分子量过低, 失去了工业价值.因此, C2和C3类不对称桥基结构C1-CGC不太适合催化乙烯与1-己烯共聚.从GPC结果发现, 与DOW催化剂CpSiN-CGC相比, 我们使用的C1CGC得到的聚合物分子量分布(PDI)变宽, 我们认为其原因是助催化剂MAO是溶解在甲苯中的, 在庚烷中没有完全溶解, 呈现为悬浮颗粒存在, 导致呈现多中心催化剂特性.

从表 1的结果可以看出, 催化剂活性随着聚合温度的上升而逐步增加, 当温度为110 ℃时催化活性达到最大值2.59×106 g/(mol-Zr·h), 继续升温导致催化活性逐步降低, 这是由于聚合速率常数kp与温度T之间遵循阿伦尼乌斯方程k = Ae-Ea/RT, 随着温度的增加, 体系中达到活化能的分子逐渐增多, 即化学反应速率随着温度的上升而不断增大, 因此催化活性增大.而另一方面, 乙烯单体在正庚烷中的溶解度随温度升高逐渐降低, 引起催化活性下降, 更为严重的是温度升高还导致催化剂不稳定, 引起催化剂活性大幅下降.当温度为140 ℃时, 活性大幅降低, 继续升温已无必要.

从总体上看, 聚合物分子量随着聚合温度升高而降低, 这说明随着温度提高, 链转移速率增长快于链增长速率.值得注意的是, 聚合物Tm和Tc对聚合温度变化并不敏感, 聚合温度从85~130 ℃时Tm区间段为113.4~116.6 ℃, Tc区间段为98.5~105.2 ℃, 结晶度Xc变化范围比较大(从35.73%到50.49%), 120 ℃结晶度Xc达到最大值, 130 ℃时结晶度大幅下降, 这表明温度升高有利于支链在聚合物中无规分布, 破坏了PE结晶区结构导致聚合物结晶度大幅下降.

2.2.2 乙烯压力的影响聚合反应时乙烯压力对催化剂聚合活性和聚合物性质都有显著影响, 我们考察了乙烯压力对聚合反应以及聚合物性质的影响, 实验结果见表 2.

| 表 2 乙烯压力对聚合反应和聚合物性质的影响 Table 2 The effect of the ethylene pressure on the copolymerization reaction and polymer's properties |

从表 2的反应结果可以看出, 降低催化剂使用量, 使之在正庚烷中溶解条件改善, 催化体系逐渐呈现单中心体系性质, 导致聚合物的PDI变小; 但是随着乙烯压力增大导致乙烯在溶液中溶解度加大, 造成助催化剂溶解度相对变小, 部分析出, 又导致PDI增加到5.24.

在烯烃配位聚合反应中, 聚合反应速率(Rp)与单体浓度([M])存在以下依赖关系:

| $ {R_p} = {K_p}\left[{C*} \right]{\left[M \right]^n} $ | (4) |

一般认为, 聚合反应速率(Rp)与单体浓度([M])之间成一级线性关系[15], 即式(4)中n = 1, 但Dornik等[16]用茂金属催化剂催化聚合乙烯时, 发现聚合反应速率对单体浓度的依赖性为二级反应, Chakravarti[15]和Kissin等[17]也分别认为聚合反应速率对乙烯浓度的关系并非一级反应级数, 分别为1.24和1.8. Chien等[18]则认为茂金属催化剂聚合反应速率与单体浓度之间的非一级反应级数是由于单体和活性位之间会形成配合物, 虽然在各文献中烯烃聚合动力学研究结果存在各种差异, 但基本动力学规律并不改变.因此, 增加乙烯浓度可以有效提高反应速率, 与我们以前的结果类似[19].

从表 2中可以看出催化活性随着乙烯压力升高依次上升, 这主要归因于乙烯在溶剂中的溶解度增大, 当乙烯压力超过1.4 MPa之后, 催化活性反而下降, 推测原因是当乙烯压力过高时, 溶液中过多的乙烯会增大体系的粘度, 催化剂活性中心周围的乙烯分子趋于饱和, 不利于聚合物链扩散, 从而影响聚合反应的进行.另一方面, 聚合物分子量随着乙烯压力升高而持续增大, 这表明该条件下链增长速率要高于链转移速率; 从实验结果还可以发现, 聚合物Tm和Tc对乙烯压力变化并不敏感, 令人感兴趣的是聚合物的Xc随着乙烯压力升高而增大, 直到在1.4 MPa时最高达到51.24%, 这表明乙烯浓度增大更有利于PE结晶区的形成; 但是继续升高乙烯压力, 聚合物的Xc反而下降, 推测其原因可能是高浓度乙烯与中心金属不规则配位-插入, 导致聚合物支链度增加.

2.2.3 Al/Zr的影响MAO作为茂金属催化剂的助催化剂使用, 不仅对催化剂催化性能有影响, 对聚合物结构也有显著的影响, 我们考察了Al/Zr对聚合反应以及聚合物性质影响, 实验结果见表 3.

| 表 3 铝锆比对共聚反应以及聚合物性质的影响 Table 3 The effect of the ratio of Al/Zr on the copolymerization reaction and polymer's properties |

从表 3可以看出, 随着Al/Zr从800降到500, 聚合物PDI从8.17降到5.10, 其原因是过多的助催化剂导致催化剂溶解度变差, 部分颗粒析出形成悬浮液, 催化体系呈现出多活性中心体系特征, 因此聚合物的PDI随着Al/Zr降低而减小, 聚合物的PDI与催化剂溶解性能相关联.

从表 3还可以看出, 催化活性随着Al/Zr的下降而不断降低, 这符合单中心茂金属催化剂一般规律; 聚合物分子量随着Al/Zr升高而降低, 这是由于链转移速率随着Al/Zr升高而升高导致, 因此聚合物分子量最大值(Mw= 46 951 g/mol)出现在Al/Zr = 500, 这表明较低的Al/Zr有助于链增长.聚合物的Tm以及Tc对助催化剂比例变化不敏感.结晶度随着Al/Zr增长先增加后降低, Al/Zr = 700时达到最大值46.91%, 这表明助催化剂的增加更有利于乙烯分子插入聚合, 结晶区长度增加; 当Al/Zr继续增加时, 催化剂活性增加导致烯烃分子无规插入几率增大, 结晶区变小, 结晶度下降.

2.2.4 氢气压力影响工业上进行LLDPE生产时常常采用加入氢气的方法调节聚合物分子量, 我们对聚合反应中氢气压力的影响进行了研究, 结果见表 4.

| 表 4 氢气压力对共聚反应以及聚合物性质的影响 Table 4 The effect of the hydrogen pressure on the copolymerization reaction and polymer's properties |

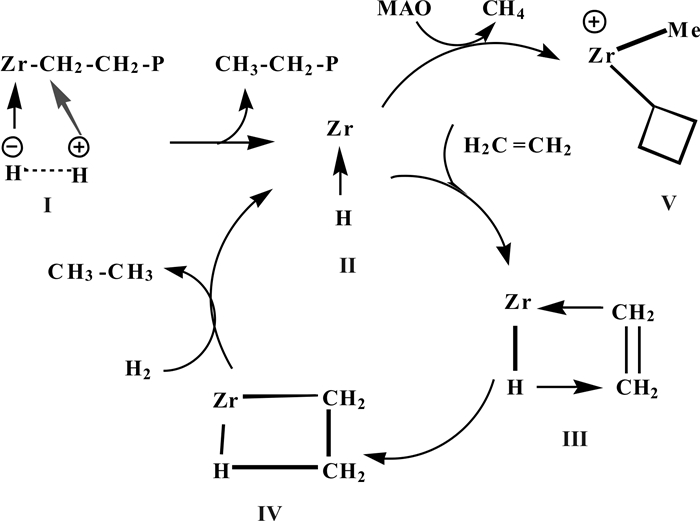

发现随着氢气压力增加, 催化活性先增加再降低, 聚合物分子量呈现单向递减趋势, 这些结果可用氢化机理解释.根据文献[20], 提出以下机理(图 4)解释实验结果:

|

图 4 氢气对乙烯聚合作用机理 Figure 4 Mechanism of hydrogen to ethylene polymerization reaction |

在聚合过程中随着氢气的加入, 氢分子被极化后与Zr形成中间体Ⅰ, 随后结束聚合反应释放出聚合物分子, 其中质子氢主要作用是对长链大分子进行封端, 电子氢则与锆形成中间体Ⅱ, 因此由于乙烯分子自身的空间结构对称, 双键上的电子云不会自动极化, 在被锆极化之后形成中间体Ⅲ, 随后乙烯分子的不饱和键被打开, 吸收电子氢后与锆形成中间体Ⅳ, 接受被极化之后的氢分子后以乙烷分子的形式脱离出去, 电子氢与锆结合回到中间体Ⅱ, 完成催化循环.可见, 因此少量的氢气加入虽然降低了聚合物分子量, 但是在MAO作用下使得活性中心快速再生为Ⅴ, 聚合活性因此随着反应体系中氢气压力增大而增大, 当氢气压力为0.4 MPa是活性达到最大值23.5×105 g/(mol-Zr·h); 继续增加氢气压力导致氢化催化循环加快, 释放大量乙烷, 聚合物收率降低.

分子量分布与聚合体系中活性种的类型多少有关系, 随着氢气压力增加, 反应体系中活性种变得单一, 因此PDI呈现单调递减趋势.

值得注意的是当氢气压力从0.1 MPa增加到0.6 MPa时, Xc基本维持不变, 但是继续增加氢气压力, 高分子链增长受到限制, 结晶区变小导致结晶度下降. Tm与氢气压力变化呈现典型的“V”形状.这表明在该条件下结晶区在聚乙烯链中分布更加均匀.

2.2.5 共聚单体1-己烯浓度的影响1-己烯作为共聚单体对聚合物微观结构有着重要影响, 我们考察了1-己烯浓度对共聚反应和聚合物性质的影响, 结果见表 5.

| 表 5 1-己烯浓度对催化剂共聚乙烯/1-己烯活性的影响 Table 5 The effect of the concentration of 1-hexene on the copolymerization reaction and polymer's properties |

从表 5中可以看出, 随着1-己烯浓度的增大催化活性先逐渐升高再降低, 扩散理论认为, 当乙烯链中加入长链的α-烯烃之后, 使得比较规整的聚乙烯链遭到破坏, 这时候的高分子链相对与α-烯烃插入之前来说就显得膨松, 使得反应中心的空间不断扩增, 相应的乙烯分子插入过程中的位阻就减小, 这些因素都使得聚合更加容易进行, 因此催化能力就有所增强.但是如果聚合体系中α-烯烃的浓度非常大时, 过多的长支链插入在分子链中反而使得活性中心很难移动, 使乙烯分子(也包括1-己烯分子)的再插入过程变得非常困难, 因此在体系中当1-己烯的浓度增大到一定后, 催化剂的活性反而会降低[21].另一方面, 由于大量1-己烯的插入导致结晶区被破坏, 造成Xc剧烈下降, 同样的原因使得聚合物的Tm和Tc也随着支链增加而下降.随着聚合物中1-己烯的浓度增大, 链转移速率加快, 导致聚合物分子量逐渐降低.

2.2.6 共聚单体序列分布13C-NMR是对共聚物序列结构分析的一种重要手段, 可用来定量分析共聚物中的共单体含量, 平均序列分布以及共聚反应的竞聚率等.使用Seger等[22]的方法并结合吕春胜等[23]的方法对共聚物谱峰进行了归属并计算二单元组和三单元组含量, 竞聚率乘积用式子rE·rH=4[EE][HH]/[EH]2算出.乙烯和1-己烯的平均序列长度由式(5)分别算出:

| $ \begin{array}{l} \;\;\;\;{n_E} = {\rm{[E]/\{ [HEH] + 1/2[EEH]\} ;}}{n_H}{\rm{ = [H]/}}\\ {\rm{\{ [EHE] + 1/2[EHH]\} }} \end{array} $ | (5) |

对表 4中不同1-己烯浓度聚合实验得到的聚合物进行了表征, 计算结果见表 6.

| 表 6 共聚物结构参数 Table 6 Structural parameters characterizing the ethylene/1-hexene copolymers |

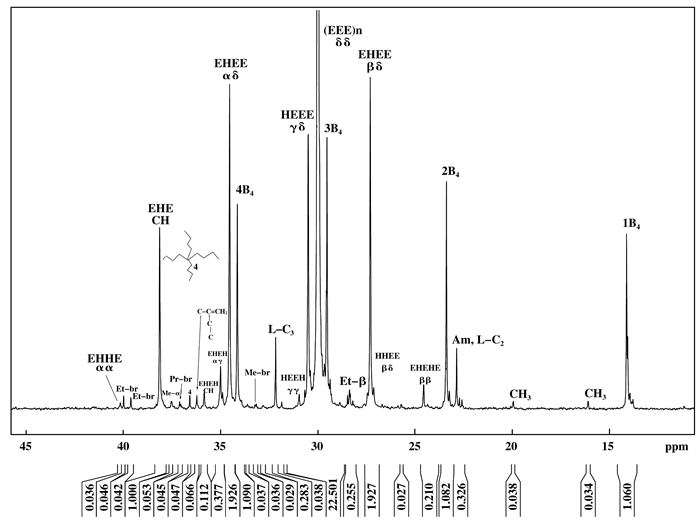

6-5样品的13C-NMR谱峰归属结果如图 5.

|

图 5 样品6-513C-NMR的化学位移归属 Figure 5 13C NMR spectrum of sample 6-5 in Table 5 |

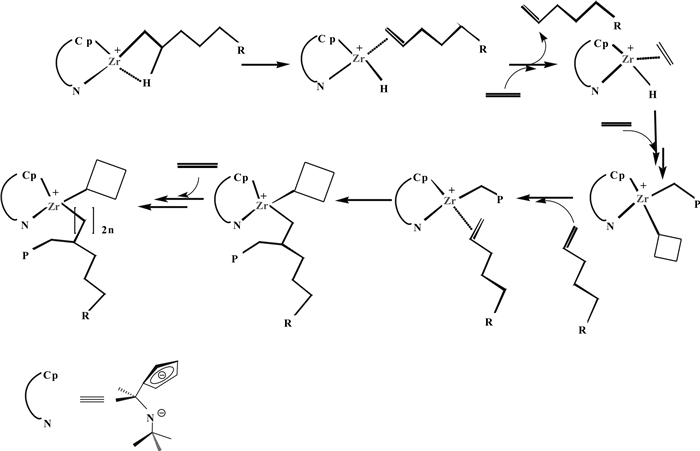

从图 5可以看出, 使用的C1-CGC催化剂得到的乙烯与1-己烯共聚物中, 除了有正常的1-己烯插入形成的C4支链, 还有甲基、乙基、丙基以及长支链存在, 长支链含量超过1.5%mol, 根据Zh等[24]的理论, 高分子链通过“链行走”形成了长支链(见Scheme 2).

|

Scheme2 Schematic representation of Long Branch formation by chain walking |

从Scheme 2可以看出, 高分子链上的β-H转移到金属上形成α-烯烃, 该烯烃能够重新与金属配位并插入增长着的聚乙烯链中形成长支链, 其原因在于, 与硅原子相比, 碳原子体积更小, C1-CGC构型呈现更加“open”的结构, 允许大位阻的α-烯烃对中心金属配位和插入, 形成支化度为111‰的聚烯烃产品.

从表 6中可以看出随着1-己烯投料量的增大, EEE含量逐渐降低, EEH、EHE、HEH含量逐渐增加, 但是1-己烯投料量超过20 mL时, EEH、EHE、HEH的增量变小.对于同一样品, 三元序列分布中各组分大小排布EEE>EEH>EHE>HEH>EHH>HHH, 且HHH组分含量均为0, 说明共聚物中不存在1-己烯均聚物以及聚1-己烯嵌段; EEH序列随着1-己烯投料量的增大, 在三元序列组分的百分比不断升高, 说明随着1-己烯浓度的增大, 1-己烯更易独立分布在聚合物链中.随着1-己烯投料量的增加1-己烯插入率逐渐增加, 但是增加幅度变小, 当1-己烯投料量为25 mL时1-己烯插入率达到最大值8.99%, 这说明当1-己烯浓度达到一定值之后, 该共聚体系中单体含量达到饱和.另一方面, 当1-己烯投料量为15 mL时, HH二元序列开始出现在结构中, 作为参考的Cp2ZrCl2催化乙烯/1-己烯共聚所得的聚合物并不含有HH二元序列[25], 相对于Cp2ZrCl2催化剂, 我们的催化剂更有利于1-己烯的插入, 甚至能形成交替共聚结构单元.从表 6还能发现, 随着1-己烯投料量的增大, 二元序列中EE含量逐渐降低, 而EH含量逐渐增加, 这表明随着1-己烯浓度的增大, 乙烯在分子链中的平均序列长度不断降低, 而1-己烯在分子链中的平均序列长度则逐渐增大, 说明1-己烯浓度的增大有利于1-己烯片段的插入.

3 结论所述乙烯/1-己烯共聚反应, 以CpCN-CGC为催化剂(C1-CGC)、MAO为助催化剂, 庚烷为溶剂最优聚合条件下, 催化活性达到106g/(mol-Zr·h), 分子量Mw达到3.5×104 g·mol-1, PDI ≥ 7.0, Tm = 116 ℃, Tc = 96~101 ℃, Xc ≤ 46%, 1-己烯插入率达到8.34%.氢气压力、助催化剂比例、乙烯压力等可有效调节聚合物分子量.乙烯与1-己烯聚合物中除了己烯形成的C4支链以外, 还含有数量超过1.5%的长支链以及甲基、乙基、丙基支链, 共聚物为高支化聚合物.根据活性、分子量和α-烯烃插入率, 在本文考察的四种非碳桥(Si)和碳桥(C1、C2、C3)催化剂中, C1-CGC最适合合成低密度聚乙烯.

| [1] | Martin A Z, Stefan M. Post-Metallocene in der industriellen polyolefinproduktion[J]. Angew Chemie, 2014, 126(37): 9878–9902. DOI:10.1002/ange.201400799 |

| [2] | Choi Y, Soares J B P. Supported single-site catalysts for slurry and gas-phase olefin polymerization[J]. Cana J Chem Engineer, 2012, 90(3): 646–671. DOI:10.1002/cjce.20583 |

| [3] | Jesus C, Klaus K. How to synthesize a constrained geo-metry catalyst (CGC)-A survey[J]. J Org Chem, 2007, 692: 4411–4423. DOI:10.1016/j.jorganchem.2007.05.015 |

| [4] | Kunz K, Erker G, Doring S, et al. Generation of homogeneous (SP3-C1)-Bridged Cp/Amido and Cp/Phosphido group 4 metal ziegler-Natta catalyst systems[J]. J Am Chem Soc, 2001, 123(25): 6181–6182. DOI:10.1021/ja0029634 |

| [5] | Altenhoff G, Erker G, Kehr G, et al. Structural features of Me2Si-Bridged Cp/Phosphido group 4 metal complexes "CpSiP" constrained-geometry ziegler-natta catalyst precursors[J]. Organometallics, 2002, 21(20): 4084–4089. DOI:10.1021/om0200959 |

| [6] | Bredeau S, Altenhoff G, Kunz K, et al. Synthesis of alkylidene-bridged Cp/Phosphido group 4 metal complexes-precursors of the "(CpCPR)M-constrained-geometry" catalyst family[J]. Organometallics, 2004, 23(8): 1836–1844. DOI:10.1021/om034201y |

| [7] | Kunz K, Erker G, Kehr G, et al. Formation of cyclodi-meric(SP2-C1)-Bridged Cp/-Oxido("CpC1O" MIVX2) group 4 metal ziegler-natta catalyst systems-how important is the "constraned geometry" effect[J]. J Am Chem Soc, 2002, 124(13): 3316–3326. DOI:10.1021/ja010943b |

| [8] | Kunz M, Erker G, Doring S, et al. Formation of (SP3-C1)-Bridged Cp/Amido titanium and zirconium "CpCN" constrained-geometry ziegler-natta catalyst systems[J]. Organometallics, 2002, 21(6): 1031–1341. DOI:10.1021/om010624t |

| [9] | Wang C, Erker G, Kehr G, et al. Synthesis structural features and formation of organometallic derivates of C1-Bridged Cp/Amido titanium and zirconium "CpCN-constrained geometry" systems[J]. Organometallics, 2005, 24(20): 4760–4773. DOI:10.1021/om0505918 |

| [10] | Cho D J, Wu C J, Sujith S, et al. o-Phenyl-Bridged Cp/Amido titanium complexes for ethylene/1-hexene copolymerizations[J]. Organometallics, 2006, 25(9): 2133–2144. DOI:10.1021/om0601854 |

| [11] | Xin Tao, Wei Gao, Hang Huo, et al. Achiral Cs-Symmetric Half-Sandwich scandium(Ⅲ) complexes with imine-cyclopentadienyl ligands catalyze isotactic polymerization of 1hexene[J]. Organometallics, 2013, 32: 1287–1294. DOI:10.1021/om301026e |

| [12] | Yuetao Zhang, Ying Mu. Highly efficient one-step direct synthesis of monocyclopentadienyltitanium complexes[J]. Organometallics, 2006, 25: 631–634. DOI:10.1021/om0508738 |

| [13] | Mi Pu-ke(米普科), Kong Xiao-juan(孔晓娟), Xu Sheng(许胜), et al. Synthesis of sp3C1-bridged constrained geometry complexes and their application for et-hylene copolymerization with 1-octene(sp3C1-桥联CGC的合成以及催化乙烯与1-辛烯共聚应用)[J]. J Mol Catal(China)(分子催化), 2012, 26(6): 493–501. |

| [14] | Janimak J J, Stevens G C. Inter-relationships between tiemolecule concentrations, molecular characteristics and mechanical properties in metallocene catalysed medium density polyethylenes[J]. J Mater Sci, 2001, 36(8): 1879–1884. DOI:10.1023/A:1017517118154 |

| [15] | Chakravarti S, HarARmonray W. Kinetic study of olefin polymerization with a supported metallocene catalyst[J]. J Appl Polym Sci, 2001, 80: 1096–1119. DOI:10.1002/(ISSN)1097-4628 |

| [16] | Dornik H P, Luft G, Rau A, et al. Metallocene-catalyzed solution polymerization of ethene at elevated pressure[J]. Macro Mater Eng, 2003, 288: 558–561. DOI:10.1002/mame.200350001 |

| [17] | Kissin Y V, Mink R I, Nowlin T E, et al. Kinetics and mechanism of ethylene homopolymerization and copolymerization reactions with heterogeneous Ti-based Ziegler-Natta catalysts[J]. Top Catal, 1999, 7(1/4): 69–88. DOI:10.1023/A:1019199330327 |

| [18] | Chien J C W, Yu Z, Marques M M, et al. Polymerizations of olefins and diolefins catalyzed by monocyclopentadienyltitanium complexes containing a (dimethylamino)et -hyl substituent and comparison with ansa-zirconocene systems[J]. J Polym Sci Part A:Polym Chem, 1998, 36: 319–328. |

| [19] | Mi Pu-ke, Xu Sheng, Liu Min, et al. Study on kinetic of ethylene polymwerization catalyzed supported binuclear metallocene[J]. J Mol Catal(China)(分子催化), 2012, 26(6): 537–545. |

| [20] | Liu Yi(柳翼). The different functional mechanism of hydrogen polymerization ethylene and propylene(加氢对乙烯和丙烯聚合不同的机理)[J]. GuangDong Chem Engineer(广东化工), 2013, 40(21): 95–96, 110. DOI:10.3969/j.issn.1007-1865.2013.21.049 |

| [21] | Xie Chang-bin(谢长兵), Jin Zhu-mao(金茂筑). Et-hylene hexene copolymerization with metallocene//ziegler-natta combined catalyst(茂金属和Ziegler-Natta组合催化剂催化乙烯1-己烯共聚)[J]. Petrochem Technol(石油化工), 2000, 29(4): 255–259. |

| [22] | Seger M R, Maciel G E. Quantitative13C NMR analysis of sequence distributions in poly (ethylene-co-1-hexene)[J]. Analytical Chem, 2004, 76(19): 5734–5747. DOI:10.1021/ac040104i |

| [23] | Lu Cheng-sheng(吕春胜), Yang Yang(杨阳), Li Dong-kai(李东凯), et al. Copol ymerization of ethylene and 1-Hexene and the microstructure of 1-Hexene copolyme rs(乙烯与1-己烯共聚及其共聚物的微观结构)[J]. Acta Petrolei Sin (Petro Proce)(石油学报(石油加工)), 2015, 31(1): 153–159. |

| [24] | Zh M Dong, Zh B Ye. Hyperbranched polyethylenes by chain walking polymerization:synthesis, properties, functionalization, and applications[J]. Polym Chem, 2012, 3: 286–301. DOI:10.1039/C1PY00368B |

| [25] | Chao Li(晁丽), Wang Jian-wei(王建伟), Mi Pu-ke(米普科), et al. Ethelene homopolymerization and ethelene/α-olefin copolymerization catalyzed by supported metallocene catalyst with Boron activator(硼助催化剂乙烯均聚和乙烯与α-烯烃共聚研究)[J]. J Mol Catal(China)(分子催化), 2015, 29(3): 197–206. |

2017, Vol. 31

2017, Vol. 31