2. 中国石油大学(北京)化学工程与环境学院, 北京 102249;

3. 重质油国家重点实验室, 北京 102249;

4. CNPC催化重点实验室, 北京 102249;

5. 中国石油天然气股份有限公司石油化工研究院, 北京 102206

2. College of Chemical Engineering and Environment, China University of Petroleum, Beijing 102249, China;

3. State Key Laboratory of Heavy Oil Processing, Beijing 102249, China;

4. Key Laboratory of CNPC, Beijing 102249, China;

5. Petrochemical Research Institute, Petro China Company Limited, Beijing 102206, China

Y型沸石作为流化催化裂化(FCC)催化剂的活性组分长期受科研工作者的青睐.合成的NaY沸石不能直接作为催化剂的活性组分, 经稀土离子和铵离子交换改性得到的REY沸石能提高Y型沸石的稳定性、调节酸性质, 从而改善催化性能[1-2].稀土种类对Y型沸石的催化性能影响甚大, 而经La交换的Y型沸石的催化性能有着明显的优势[3].此外, 离子交换后的焙烧条件也是影响REY沸石催化性能的重要因素[4-14].

除离子交换改性外, 提高硅铝比(SiO2与Al2O3的摩尔比)是另一种调变Y型沸石催化性能的重要方法.长期以来工业上普遍采用铵离子交换与水蒸汽焙烧相结合的方法提高Y型沸石的硅铝比.自1980年首次报道[15]NaY沸石与气相SiCl4反应得到的高硅铝比Y型沸石以来, 国内外逐渐出现了NaY沸石经SiCl4气相超稳化得到高硅Y型沸石的研究[16-22], 并将此方法推广到REY沸石与SiCl4气相超稳化反应的研究与应用[23-25].

尽管如此, NaY沸石与La离子交换后由不同焙烧条件制备得到的LaY沸石经SiCl4气相超稳改性后, 其性质与性能有何异同?还未见相关研究报道.因此, 我们采用两种不同焙烧条件(水蒸汽焙烧和空气焙烧)得到不同的LaY沸石, 而后不同的LaY沸石经SiCl4气相超稳改性得到不同的DLaY沸石, 研究了不同的DLaY沸石性质与性能的差异.

1 实验部分 1.1 LaY沸石的制备称取一定质量的NaY沸石(中国石油兰州石化公司催化剂厂)、质量为NaY沸石质量的4%(重量百分数)的氯化镧七水合物(以La2O3计, 山东西亚化学有限公司, AR), 与5倍于NaY沸石质量的去离子水, 参照专利CN 1733362A[26]将NaY-H2O-LaCl3三元混合体系在60 ℃水浴下交换1 h, 体系pH=3.5;氨水调节体系pH=9.5, 搅拌5 min, 抽滤, 干燥; 得到的样品记为LaNaY4(4表示La2O3负载量为NaY沸石的4%(重量百分数), 以下各样品中的数字意义皆相同).以相同的方法制备出La2O3负载量为NaY沸石的15%(重量百分数)的样品, 记为LaNaY15;

分别称取适量的LaNaY4和LaNaY15在600 ℃条件下、100%水蒸汽焙烧1.5 h, 焙烧后的样品分别记为LaYS4、LaYS15;

分别称取适量的LaNaY4和LaNaY15在600 ℃条件下、空气焙烧1.5 h, 焙烧后的样品分别记为LaYB4、LaYB15.

1.2 参比样品及DLaY沸石的制备分别称取干基质量为100 g的LaYS4和LaYS15, 通过“两交两焙”得到参比样品, 分别记为2J2B4、2J2B15.铵交换温度为90 ℃, 时间为1 h, 试剂为氯化铵; 焙烧温度为550 ℃, 时间为2 h.

称取干基质量为100 g的LaYS沸石或LaYB沸石在550 ℃的条件下焙烧脱水1 h, 降温至410 ℃保持恒温, 通入高纯氮气携载的SiCl4(阿拉丁试剂有限公司, 99.5%)蒸汽, SiCl4总质量为25 g, 反应时间为1 h; 反应结束后继续通入高纯氮气吹扫1 h, 降温后取出产物.洗涤, 抽滤, 干燥后的产物分别记为DLaYS4、DLaYB4、DLaYS15、DLaYB15.

1.3 含DLaY活性组分微球FCC催化剂的制备以沸石为35%、铝溶胶为15%、高岭土为50%的干基质量和一定量的去离子水将2J2B4、2J2B15、DLaYS4、DLaYB4、DLaYS15、DLaYB15分别喷雾成型.将成型后的微球在800 ℃、100%水蒸汽老化处理4 h, 制成待测催化剂, 分别记为2J2B4cat、2J2B15cat、DLaYS4cat、DLaYB4cat、DLaYS15cat、DLaYB15cat.

1.4 沸石的表征采用型号为PANalytical X’PERT POWER的X射线粉末衍射仪获得样品相对结晶度、晶胞常数和骨架硅铝比, CuKα, 工作电压为40 kV, 工作电流为40 mA.相对结晶度扫描范围为5°~50°, 扫描速率为2°/min.骨架硅铝比扫描范围为28°~32°, 扫描速率为0.5°/min.

采用Panalytical Axios Max型X荧光光谱仪(XRF)分析样品的化学元素组成.

采用美国麦克仪器公司TriStar Ⅱ 3020物理吸附仪, 以N2为探针分子在-196 ℃下测定样品的织构性质.

采用美国麦克仪器公司2920型化学吸附仪, 以NH3作为探针分子, 采集100~600 ℃的脱附信号(NH3-TPD), 表征样品的酸性.

采用美国Thermo Fisher公司Nicolet IS10型傅里叶变换红外光谱分析仪, 采集沸石的红外光谱, 采集范围为3400~3800 cm-1, 扫描次数为32, 分辨率为4 cm-1; 以吡啶作为探针分子, 获得沸石脱附吡啶后的红外光谱, 用EMEIS推导的公式计算沸石的酸量, 采集范围为1300~4000 cm-1, 扫描次数为32, 分辨率为4 cm-1.

1.5 催化裂化反应评价采用大连工业催化裂化原料油(VGO)在美国KTI技术公司设计生产的ACE固定流化床催化裂化评价装置进行评价.原料油的进料速率为1.5 g/min, 进料为1.5 g, 剂油质量比为6.0, 反应温度为530 ℃.反应75 s完成, 获得气相及液相产物后, 以Agilent6890色谱分析其整体产物组成.

2 结果与讨论 2.1 样品的物相结构分析各沸石样品的物相结构如表 1所示. LaNaY4和LaNaY15的相对结晶度低于NaY原粉, 且LaNaY15的相对结晶度低于LaNaY4.原因是La元素吸收了部分X射线导致衍射强度减小, 由特征衍射峰面积计算得到样品的相对结晶度因此降低.由于水蒸汽焙烧和空气焙烧都导致骨架脱铝, LaYS4、LaYB4、LaYS15、LaYB15的相对结晶度再次略有降低. DLaYS4、DLaYB4、DLaYS15、DLaYB15的相对结晶度比LaYS4、LaYB4、LaYS15、LaYB15有所升高.原因之一是气相超稳反应和后续的洗涤步骤导致部分La元素被脱除(元素分析数据见表 2)导致La元素对X射线的吸收作用减弱; 原因之二是水蒸汽焙烧和空气焙烧过程中因脱铝产生的骨架结构缺陷被SiCl4不同程度地填补修复, 致使沸石结构规整性变好.

| 表 1 Y型沸石的相对结晶度、硅铝比、晶胞常数 Table 1 Relative crystallinity, silica alumina ratio, cell parameter of Y zeolites |

| 表 2 Y型沸石的XRF元素分析 Table 2 Chemical composition of Y zeolites obtained by XRF analysis |

不同条件焙烧后, 样品的骨架硅铝比的大小关系为LaYS4>LaYB4, LaYS15>LaYB15.原因是和空气焙烧相比, 水蒸汽焙烧能使沸石发生更为明显的骨架脱铝. SiCl4气相超稳后沸石的骨架硅铝比大小关系为DLaYS4>DLaYB4, DLaYS15>DLaYB15.原因有二:其一, LaYS4和LaYS15的骨架硅铝比分别大于LaYB4和LaYB15的骨架硅铝比, 即制备原料的硅铝比较高; 其二, 水蒸汽焙烧得到的LaYS4和LaYS15骨架缺陷较多(表 3所列织构数据中, 与LaYB4和LaYB15相比, LaYS4和LaYS15的介孔体积较大), 使得SiCl4在沸石晶内扩散快捷, 易于发生脱铝补硅反应, 骨架硅铝比提升得更高.此外, 沸石的骨架硅铝比DLaYS4>DLaYS15, DLaYB4>DLaYB15.可能的原因有二:其一, 稀土元素对沸石骨架具有支撑作用, 且含量越高, 支撑作用越大, 高稀土含量的样品在SiCl4气相超稳改性后, 晶胞收缩受到抑制, 故晶胞常数较大, 由Breck-Flanigen公式计算得到的骨架硅铝比偏小; 其二, La离子能够稳定骨架, 抑制脱铝, 且含量越多, 作用越强.

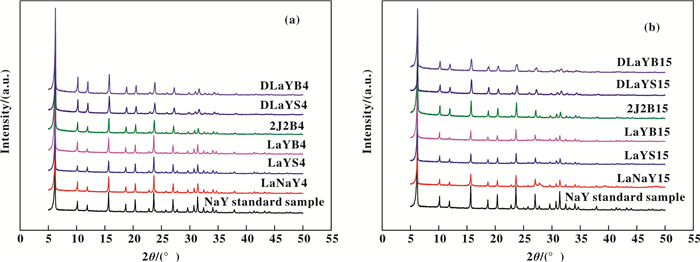

图 1是样品的XRD谱图.由图 1可知, 经改性得到的12个样品均未出现新的特征衍射峰, 各样品均保持了Y型沸石的结构特征.

|

图 1 LaNaY4系列(a)和LaNaY15系列(b)样品的XRD谱图 Fig.1 XRD patterns of LaNaY4 series (a) and LaNaY15 series (b) zeolites |

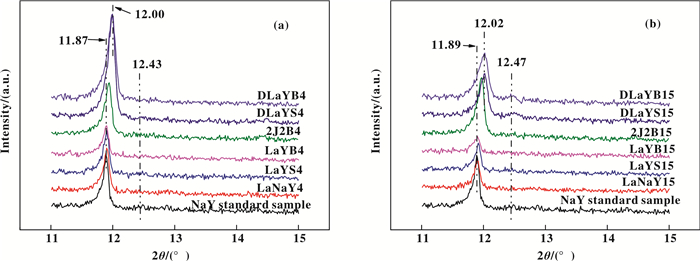

将图 1局部放大, 得到图 2.已有的研究结果[1, 7-8, 25-28]表明水蒸汽焙烧和空气焙烧能使RE离子会从超笼内迁移至方钠石笼.衍射峰强度之比I11.87°±0.07°/I12.43°±0.07°越大, 方钠石笼中RE元素的相对含量越多.由图 2可知, LaNaY4、LaNaY15、LaYS4、LaYB4、2J2B4、LaYS15、LaYB15、2J2B15都没有在2θ角12.43°±0.07°出现衍射峰, 超笼中几乎没有La离子.在水蒸汽焙烧和空气焙烧中, 是否所有的La离子都从超笼迁移至方钠石笼?在3.4节根据相关数据进一步讨论. DLaYS15和DLaYB15在2θ角12.47°出现了衍射峰, 则有La离子定位于超笼. DLaYS4和DLaYB4没有在2θ角12.43°±0.07°出现衍射峰, 说明超笼内几乎没有La离子.结合表 2相关数据, 高La负载量的LaY沸石在SiCl4气相超稳过程中, 方钠石笼内的La离子发生了迁移, 一部分迁移的La离子定位于超笼, 一部分La离子已流失; 低La负载量的LaY沸石在气相超稳过程中, 绝大多数发生迁移的La离子已流失.

|

图 2 LaNaY4系列(a)和LaNaY15系列(b)样品11°-15°的XRD谱图 Fig.2 XRD patterns of 11°-15° of LaNaY4 series (a) and LaNaY15 series (b) zeolites |

样品的化学元素组成如表 2所示.经过不同条件的焙烧, LaYS4和LaYB4, LaYS15和LaYB15相比于LaNaY4和LaNaY15, 其稀土含量都略有减少. LaYS和LaYB沸石经SiCl4气相超稳反应得到DLaYS和DLaYB沸石, 其体相硅铝比提高, Na2O含量显著降低, 相当比例的La离子也随之流失.与LaNaY4相比, DLaYS4的La2O3负载量相对下降了47.96%; DLaYB4的La2O3负载量相对下降了38.52%.与LaNaY15相比, DLaYS15的La2O3负载量相对下降了51.18%; DLaYB15的La2O3负载量相对下降了50.42%.这说明LaYS沸石和LaYB沸石经SiCl4气相超稳处理, 在后续洗涤步骤中都会导致大量La离子流失. La负载量相同时, DLaYB沸石的La流失量比DLaYS沸石的La流失量小.经过“两交两焙”得到的2J2B4和2J2B15也发生大量La离子流失现象.比较表 1中的骨架硅铝比和表 2中的体相硅铝比, 二者在数值上略有差异. DLaYS4、DLaYB4、DLaYS15、DLaYB15的体相硅铝比均小于各自的骨架硅铝比, 这是因为气相超稳处理后的Y型沸石, 经去离子水洗涤后孔道内仍残留了一定量的非骨架铝(3.3节OH-IR表征可佐证非骨架铝的存在).

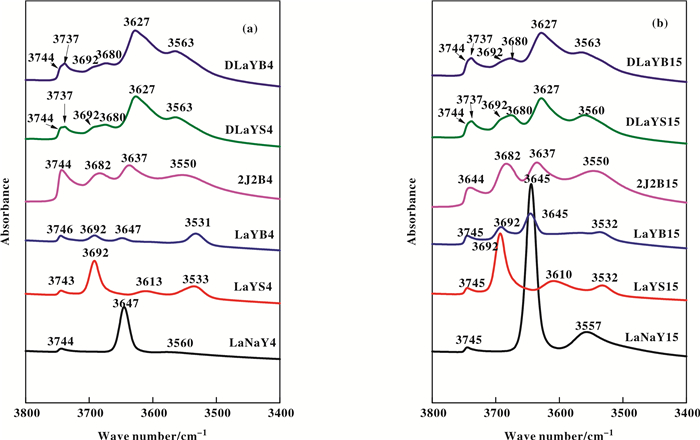

2.3 样品的羟基归属样品的OH-IR光谱如图 3所示.各样品的羟基吸收峰中, 3744 cm-1的吸收峰归属为沸石的终端Si-OH, 无酸性[28]; 3737 cm-1的肩峰归属为沸石脱铝缺陷位的终端Si-OH[29]; 3692 cm-1的吸收峰归属六配位非骨架铝的Al-OH[30], 3680 cm-1附近的吸收峰归属为骨架脱铝后生成了非骨架的Al-OH[29]; 3645 cm-1附近的吸收峰归属为超笼内具有酸性的桥羟基, 且能与碱性分子进行离子交换反应[31-32]; 3627 cm-1附近的吸收峰亦为超笼内的酸性桥羟基[33]; 3613 cm-1亦归属为超笼内的桥羟基[34], 3560 cm-1附近归属为方钠石笼或六方柱笼内显弱酸性的羟基, 3530~3550 cm-1归属为定位于方钠石笼中的La-OH[28, 35-36].

|

图 3 LaNaY4系列(a)和LaNaY15(b)系列样品的OH-IR谱图 Fig.3 OH-IR spectra of LaNaY4 series (a) and LaNaY15 series (b) zeolites |

LaNaY4和LaNaY15两个样品仅有3种羟基. LaNaY15各羟基吸收峰的峰面积均大于LaNaY4相对应的吸收峰的峰面积, 尤其是3645~3647 cm-1和3557~3560 cm-1附近的吸收峰.原因是LaNaY15中有更多的La离子交换进入沸石的体相内, 对水的极化作用更强, 导致数量更多的酸性羟基出现.

LaYS4、LaYS15、LaYB4、LaYB15均出现了4个羟基吸收峰. 3692 cm-1出现的羟基吸收峰是空气焙烧或水蒸汽焙烧过程中生成的非骨架铝的Al-OH. La负载量相同时, 吸收峰的面积表现为LaYS>LaYB.原因是与空气焙烧相比, 水蒸汽焙烧能导致更为明显的骨架脱铝. LaYS4和LaYS15在3645 cm-1附近的羟基峰消失, 在3610~3613 cm-1处出现了一个新的吸收峰, 该羟基也是一种酸性羟基; 而LaYB4和LaYB15在3645 cm-1附近的羟基峰依然存在, 这是不同焙烧条件导致沸石酸性羟基的差异.

LaYS4、LaYS15、LaYB4、LaYB15在3531~3533 cm-1处均有吸收峰, 而DLaYS4、DLaYS15、DLaYB4、DLaYB15在3531~3533 cm-1处的吸收峰均消失, 在3560 cm-1附近出现了一个不对称的宽峰, 原因是沸石经SiCl4气相超稳处理发生了硅铝同晶置换反应后, 骨架硅铝组成改变导致方钠石笼内La-OH的化学环境发生了较大改变, 同时也与方钠石笼内La-OH的减少有关.结合XRD谱图和XRF元素分析数据, 进一步说明方钠石笼内的La离子在气相超稳过程发生了向超笼和分子筛体相外的迁移.气相超稳过程中, 补硅不及时能导致沸石出现脱铝缺陷位, 因此DLaYS4、DLaYS15、DLaYB4、DLaYB15在3737 cm-1出现了一个肩峰, 该峰对应于沸石脱铝缺陷位上的终端Si-OH.此外, 3645和3613 cm-1附近的羟基吸收峰都消失, 而在3627 cm-1处出现了一个新的酸性羟基吸收峰, 这一现象应与La离子所处环境中骨架硅铝比的变化有关.

2.4 样品的织构性质样品的织构性质如表 3所示.与NaY沸石相比, LaYS沸石和LaYB沸石的织构性质有所变化.原因之一是水蒸汽焙烧或空气焙烧后, 沸石发生骨架脱铝, 晶胞收缩, 导致孔体积和比表面积减小.原因之二是非骨架铝和水合La离子导致了堵孔效应.

| 表 3 Y型沸石的织构性质 Table 3 Texture properties of Y zeolites |

众所周知, N2分子(动力学直径0.364 nm)不能进入Y型沸石的方钠石笼(六元环孔径0.23 nm), 以N2为探针分子所测为沸石超笼的比表面积和晶粒外比表面积.假设水蒸汽焙烧或空气焙烧使超笼内的La离子全部迁移至方钠石笼, 则LaYS或LaYB的总比表面积(SBET)数值应与NaY沸石相同.实测的数据与理论假设存在出入.因此, 可以说明LaNaY沸石经水蒸汽焙烧或空气焙烧后, 仍有少量La离子滞留在超笼内, 因量少而并不能被XRD表征检测到这一现象.

Trigueiro等[37]认为, Y型沸石超笼内的水合稀土离子与非骨架铝因占据一定空间导致堵孔效应, 沸石的比表面积因此减小.且随着稀土负载量的增加, 堵孔效应逐渐明显.水蒸汽焙烧和空气焙烧后, 滞留在超笼内的水合La离子与非骨架铝共同导致了堵孔效应, 总孔体积(Vtotal)和总比表面积(SBET)减小.对比相同La负载量的LaYS和LaYB沸石, 水蒸汽焙烧产生的非骨架铝更多, 因此堵孔效应更加明显.

在气相超稳处理过程中, 沸石发生硅铝同晶置换反应, 晶胞收缩, 导致Vtotal和SBET减小; 然而, 气相超稳及后续洗涤过程导致大量的骨架铝、Na离子和La离子被脱除.这些离子的脱除能够减缓堵孔效应, 导致Vtotal和SBET增大.因此, 较之于气相超稳处理前, 气相超稳处理后沸石的织构性质变化情况由晶胞收缩和阳离子脱除综合决定.由表 3中的数据可知, 低La含量的LaYS和LaYB沸石经气相超稳处理后, 由于晶胞收缩是主要的影响因素, 其Vtotal和SBET进一步减小; 高La含量的LaYS和LaYB沸石经气相超稳处理后, 由于够减缓堵孔效应是主要的影响因素, 其Vtotal和SBET略有增大.

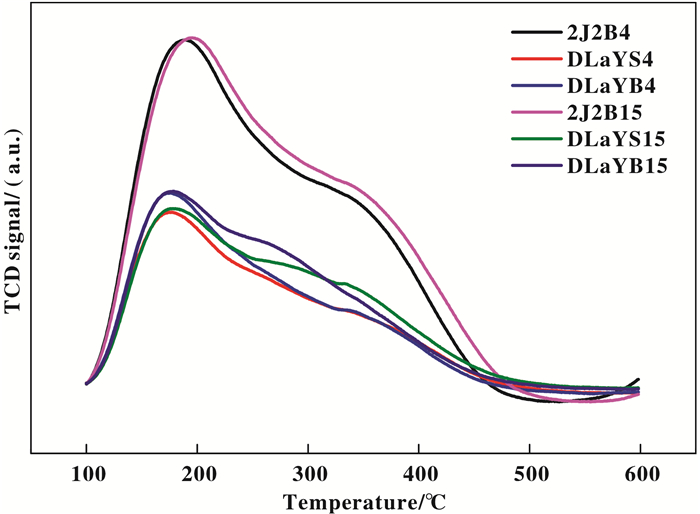

2.5 样品的酸性质表征样品的NH3-TPD曲线如图 4所示.

|

图 4 DLaY沸石的NH3-TPD曲线 Fig.4 NH3-TPD curves of DLaY zeolites |

采用origin8.5作图软件对DLaYS4、DLaYB4、DLaYS15、DLaYB15进行分峰拟合, 计算其脱附峰面积, 表 4为计算结果.以脱附峰面积的大小关系定性描述沸石酸量的相对多少, 则无论是总酸量还是中强酸量, 其大小关系都为DLaYB4>DLaYS4, DLaYB15>DLaYS15.即La离子负载量相同时, 由空气焙烧得到的LaYB沸石经SiCl4气相超稳处理后得到DLaYB沸石的总酸量和强酸量较多.

| 表 4 DLaY沸石NH3-TPD曲线的脱附峰面积 Table 4 Area of desorption peaks ofNH3-TPD curves of DLaY zeolite |

采用Py-IR表征得到样品的B酸和L酸的酸量, 结果如表 5所示.无论是总B酸量(200 ℃时的B酸量)还是中强B酸量(350 ℃的B酸量), 两种La负载量的沸石酸量大小关系都表现为DLaYB4>DLaYS4, DLaYB15>DLaYS15.

| 表 5 DLaY沸石的Py-IR数据 Table 5 Py-IR data of DLaY zeolites |

比较中强酸与总酸中的B酸与L酸的比例, DLaYS4、DLaYB4、DLaYS15、DLaYB15的B/L值都大于1, 即B酸所占比例大于L酸.而2J2B4和2J2B15的总酸量中B酸所占比例大于L酸, 强酸量中B酸所占比例小于L酸.

与NH3-TPD表征结果相同, 无论是总酸量(200 ℃时的Total)还是总强酸量(350 ℃时的Total), 都表现为DLaYB>DLaYS, 即由空气焙烧得到的LaYB沸石经SiCl4气相超稳处理后得到DLaYB沸石的总酸量和强酸量较多.原因是相同La负载量的两种Y型沸石气相超稳改性后, DLaYB沸石的硅铝比略低, 而La负载量略高.

2.6 催化裂化反应评价采用工业催化裂化原料油作为反应原料, 在ACE固定流化床评价装置中进行反应评价, 各催化剂的产物分布如表 6所示.

| 表 6 VGO催化裂化产物分布 Table 6 Catalytic cracking product distribution of VGO |

两种La负载量的催化剂产品分布表现出相同的规律, 即与参比催化剂2J2Bcat相比, DLaYScat和DLaYBcat都表现出汽油收率高, 柴油(LCO)收率低, 轻质油(汽油+柴油)收率高的特点.这主要是因为DLaYScat和DLaYBcat具有较为适宜的酸强度和为数较多的中强B酸量.

DLaYBcat的汽油收率略高于DLaYScat的汽油收率, DLaYBcat的柴油收率略低于DLaYScat的柴油收率, 这主要归因于DLaYB具有较高的总酸量和B酸酸量, 更加有利于烃类的催化裂化.其次, 就轻质油(汽油+柴油)的综合收率而言, DLaYScat高于DLaYBcat.

此外, 随着La负载量增大, 2J2Bcat、DLaYScat、DLaYBcat的焦炭收率都增加.且2J2Bcat的干气收率比DLaYScat和DLaYBcat的干气收率低.

3 结论LaNaY沸石经水蒸汽焙烧和空气焙烧生成LaYS和LaYB沸石.在此过程中, 与空气焙烧相比, 水蒸汽焙烧能使沸石发生更为明显的骨架脱铝现象, 从而生成了更多的非骨架铝. La离子和非骨架铝致使堵孔效应发生, 与LaNaY沸石相比, LaYB和LaYS沸石的比表面积和孔体积减小.

LaYB和LaYS沸石经SiCl4气相超稳改性得到DLaYB和DLaYS沸石, 沸石的晶胞收缩, 硅铝比增大.在后续的洗涤过程中, 大量La离子流失.与DLaYS沸石相比, DLaYB沸石的La流失量相对较小.

沸石的La负载量相同时, 就总酸量、总B酸量、中强酸量和中强B酸量而言, 大小关系都有DLaYB>DLaYS.此外, 无论是总酸量还是中强酸量, 4个DLaY沸石样品均表现为B酸比例大于L酸比例.

重油催化裂化评价结果表明, La负载量相同时, DLaYScat和DLaYBcat都比参比催化剂2J2Bcat的汽油收率高, 柴油收率低, 轻质油收率高.且DLaYScat的汽油收率低于DLaYBcat的汽油收率, 而DLaYScat的轻质油收率高于DLaYBcat的轻质油收率.随着La含量增加, 3种催化剂的裂化产物中焦炭的收率都增加.

| [1] |

a. Du X H, Zhang H T, Li X L, et al. Cation location and migration in lanthanum exchanged NaY zeolite[J].Chin J Catal, 2013, 34(8): 1599-1607. b. Ren Rong-xin(任容欣), Song Wan-cang(宋万仓), Liu Guan-feng(刘冠锋), et al. Recent research in pre- paration and application of hierarchical titanium silicalite-1 molecular sieve(多级孔钛硅分子筛的制备及应用进展) [J]. J Mol Catal(China)(分子催化), 2017, 31(6): 594-604. c. Hu Yun-feng(胡云峰), Su Xun-ming (苏寻明), Kang Qi-qi(康琪琪), et al. Catalytic performance of molecular sieves with different structures in 1-butene cracking(不同结构的分子筛在 1-丁烯中催化裂解性能的研究) [J]. J Mol Catal(China)(分子催化), 2017, 31(1): 38-45. |

| [2] | Chen Yu-ling(陈玉玲), Tu Shi-ying(屠式瑛). Characterization of a high-silica Y zeolite RSADY prepared by hydrothermal-chemical method(水热-化学法制备的RASDY沸石的性能表征)[J]. Chin Petrol Proce Petrochem Technol(石油炼制与化工), 1997, 28(8): 22–26. |

| [3] | Liu Xiao-peng(刘小鹏), Zhang Yong-ming(张永明), Wang Li-cheng(王立成), et al. Effect of La-Ce ratio on the performance of FCC catalysts(镧铈比对FCC催化剂性能的影响)[J]. Bull Chin Cera Soc(硅酸盐通报), 2016, 35(2): 410–415. |

| [4] | Liu Pu-sheng(刘璞生), Zhang Zhong-dong(张忠东), Wang Yi(汪毅), et al. Effects of rare earth content on acid properties of Y zeolite(稀土含量对Y型分子筛酸性的影响)[J]. J Chin Rare Earth Soc(中国稀土学报), 2010, 28(4): 510–514. |

| [5] | Li Jiang-cheng(李江成), Ren Shen-yong(任申勇), Zheng Qing-qing(郑庆庆), et al. Influence of modifying medium on treatment and catalytic performance of NaY zeolite(改性介质的调变对NaY沸石后处理及其催化裂化性能的影响)[J]. J Chem Indus Engineer(化工学报), 2016, 67(8): 3394–3399. |

| [6] | Li J C, Zeng P H, Zhao L, et al. Tuning of acidity in CeY catalytic cracking catalysts by controlling the migration of Ce in the ion exchange step through valence changes[J]. J Catal, 2015, 329: 441–448. DOI:10.1016/j.jcat.2015.06.012 |

| [7] | Wan Yan-bo(万焱波), Shu Xing-tian(舒兴田). Effect of steam calcination on performance of REY zeolite(水蒸气焙烧对REY沸石性能的影响)[J]. Chin Petrol Proce Petrochem Technol(石油炼制与化工), 1997, 28(9): 20–23. |

| [8] | Shu Xing-tian(舒兴田), He Ming-yuan(何鸣元), Feng Jing-kun(冯景坤), et al. CN(中国专利) 1053808A[P], 1991. |

| [9] | Song Jia-qing(宋家庆), Fan Jing(范菁), He Ming-yuan(何鸣元). CN(中国专利) 1733363A[P], 2006. |

| [10] | Tang Li(唐莉), Zhu Xue-mei(朱学梅), Sun Xue-qin(孙雪芹), et al. Influence of the rare earth content (La) on the performance and coke selective of USY molecular sieve(稀土含量(La)对USY沸石性能及其焦炭选择性的影响)[J]. Appl Chem Indus(应用化工), 2012, 41(9): 1661–1663. |

| [11] | Yu Shan-qing(于善青), Tian Hui-ping(田辉平), Zhu Yu-xia(朱玉霞), et al. Mechanism of rare earth cations on the stability and acidity of Y zeolite(稀土离子调变Y型沸石结构稳定性和酸性的机制)[J]. Acta Phys-Chim Sin(物理化学学报), 2011, 27(11): 2528–2534. DOI:10.3866/PKU.WHXB20111101 |

| [12] | Li Bin(李斌), Li Shi-jie(李世杰), Li Neng(李能), et al. Structure and acidity of REHY zeolite in FCC catalyst(FCC催化剂中REHY沸石的结构与酸性)[J]. Chin J Catal(催化学报), 2005, 26(4): 301–306. DOI:10.3321/j.issn:0253-9837.2005.04.011 |

| [13] | Garcia P, Lima E, Aguilar J, et al. Fractal extre-framework species in dealuminated LaY zeolites and their catalytic activity[J]. Catal Lett, 2009, 128: 385–391. DOI:10.1007/s10562-008-9761-5 |

| [14] | Bresinska I, Balkus K J. Studies of Gd (Ⅲ)-Exchanged Y-Type zeolites relevant to magnetic resonance imaging[J]. Phys Chem, 1994, 98(49): 12989–12994. DOI:10.1021/j100100a029 |

| [15] | Beyer H K, Belenykaja I M. A new method for dealumination of faujasite-type zeolites[J]. Catal Zeol, 1980, 5: 203–210. |

| [16] | Martens J, Geerts H, Grobet P J, et al. Dealumination of zeolite Y with SiCl4:A two-step reaction[J]. J Chem Soc Chem Commun, 1990, 20: 1418–1419. |

| [17] | Klinowski J, Thomas J M, Anderson M W, et al. Dealumination of mordenite using silicon tetrachloride vapour[J]. Zeolites, 1983, 3(1): 5–7. DOI:10.1016/0144-2449(83)90077-5 |

| [18] | Anderson M W, Klinowski J. Zeolites treated with silicon tetrachloride vapour part 1.-preparation and characterisation[J]. J Chem Soc Fara Trans, 1986, 82(1): 1449–1469. |

| [19] | Triantafillidis C S, Vlessidis A G, EvmiridisN P. Dealuminated H-Y zeolites:Influence of the degree and the type of dealumination method on the structural and acidic characteristics of H-Y zeolites[J]. Indus Engineer Chem Res, 2000, 39(2): 307–319. DOI:10.1021/ie990568k |

| [20] | Xu Heng-yong(徐恒泳), Zhang Ying-zhen(张盈珍), Gu Shi-jian(古世鉴), et al. Study on dealuminated faujasite zeolitesⅠ. Preparation and characterization(脱铝八面沸石的研究Ⅰ制备与表征)[J]. Chin J Catal(催化学报), 1988, 9(4): 358–365. |

| [21] | Zhang Ying-zhen(张盈珍), Xu Heng-yong(徐恒泳), Qi Kui-hua(戚奎华), et al. Study on dealuminated faujasite zeolites Ⅱ. Hydrooxyl and acidity(脱铝八面沸石的研究Ⅱ羟基及其酸性)[J]. Chin J Catal(催化学报), 1988, 9(4): 66–372. |

| [22] | Xu Heng-yong(徐恒泳), Zhang Ying-zhen(张盈珍), Li Shu-lian(李淑莲), et al. Study on dealuminated faujasite zeolites Ⅲ. stability(脱铝八面沸石的研究Ⅲ稳定性)[J]. Chin J Catal(催化学报), 1989, 10(4): 49–53. |

| [23] | Du Jun(杜军), Li Cai-ying(李才英). CN(中国专利) 1127161A[P], 1996. |

| [24] | Du Jun(杜军), Li Zheng(李峥), Wang Peng(王鹏), et al. CN(中国专利) 1382525A[P], 2002. |

| [25] | Zhou L P(周灵萍), Li Zhen(李峥), Du Jun(杜军), et al. CN(中国专利) 101081369A[P], 2007. |

| [26] | Song Jia-qing(宋家庆), Fan Jing(范菁), He Ming-yuan(何鸣元). CN(中国专利) 1733362A[P], 2006. |

| [27] | Pan Hui-hua(潘晖华), He Ming-yuan(何鸣元), Song Jia-qing(宋家庆), et al. Study on lanthanum cation location in LaY zeolite(LaY沸石中La离子定位的研究)[J]. Acta Petrol Sin(石油学报), 2007, 23(3): 87–91. DOI:10.3969/j.issn.1001-8719.2007.03.016 |

| [28] | Zhen Kai-ji(甄开吉), Wang Guo-jia(王国甲), Bi Ying-li(毕颖丽), et al. Fundamentals of catalysis (3rd edition)(催化作用基础(第三版))[M]. Beijing: Science Press(科学出版社), 2005. |

| [29] | Sousa-Aguiar E F, Camorim V L D, Zotin F M Z, et al. A fourier transform infrared spectroscopy study of La-, Nd-, Sm-, Gd-and Dy-containing Y Zeolites[J]. Micropor Mesopor Mater, 1998, 25(1): 25–34. |

| [30] | Fritz P O, Lunsford J H. The effect of sodium poisoning on dealuminated Y-type zeolites[J]. J Catal, 1989, 118(1): 85–98. |

| [31] | Zuo Wen-hua(左文华), Du Xiao-hui(杜晓辉), Yuan Cheng-yuan(袁程远), et al. Effect of unit cell sizes on the acidity and activity of Y zeolite(Y型沸石晶胞参数对其酸性及活性的影响)[J]. Petrochem Technol & Appl(石化技术与应用), 2015, 33(6): 486–490. DOI:10.3969/j.issn.1009-0045.2015.06.005 |

| [32] | Sousa-Aguiar E F, Trigueirob F E, Zotin F M Z. The role of rare earth elements in zeolites and cracking catalysts[J]. Catal Today, 2013, 218/219: 115–122. DOI:10.1016/j.cattod.2013.06.021 |

| [33] | Moreira C R, Homs N, Fierroc J L G, et al. HUSY zeolite modified by lanthanum:Effect of lanthanum introduction as a vanadium trap[J]. Micropor Mesopor Mater, 2010, 133: 75–81. DOI:10.1016/j.micromeso.2010.04.017 |

| [34] | Zhang Le(张乐), Gao Xiong-hou(高雄厚), Zhang Yan-hui(张艳惠), et al. Effects of sodium content on physicochemical properties of USY zeolite(钠含量对超稳Y沸石物化性能的综合影响)[J]. J Syn Cryst(人工晶体学报), 2014, 43(2): 454–464. DOI:10.3969/j.issn.1000-985X.2014.02.035 |

| [35] | Li D, Li F, Ren J, et al. Rare earth-modified bifunctional Ni/HY catalysts[J]. Appl Catal A-Gen, 2003, 241(1): 15–24. |

| [36] | Iwasaki M, Shinjoh H. Hydrothermal stability enhancement by sequential ion-exchange of rare earth metals on Fe/BEA zeolites used as NO reduction catalysts[J]. Chem Commun, 2011, 47(13): 3966–3968. DOI:10.1039/c1cc00108f |

| [37] | Trigueiro F E, Monteiro D F J, Zotin F M Z, et al. Thermal stability of Y zeolites containing different rare earth cations[J]. J Alloy Compd, 2002, 344(1/2): 337–341. |

2019, Vol. 33

2019, Vol. 33