由于我国“多煤、贫油、少气”的能源现状, 火力发电便成为我国主要发电方式. 随着科技的发展, 多种清洁能源发电技术开始出现, 其中风力发电、核电、太阳能发电逐渐成为我国的主要发电方式之一, 但清洁能源远远满足不了人们日常生活的需求与国家发展的需求, 未来几十年, 火力发电仍旧是我国的主要发电方式. 煤炭剧烈燃烧产生的CO2、SO2和NOx过量排放, 对人类健康和动植物造成严重危害, 也阻碍了生态环境的可持续发展[1]. 因此, 在全球生态问题日益严峻的背景下, 煤炭的高效清洁利用已成为研究发展的必然趋势[2].

粉煤灰是燃煤发电厂产生的固体废物, 含有大量的硅和铝, 可通过不同合成方法转化为沸石[3]. 在循环经济和废物回收利用的背景下, 将粉煤灰转化为具有均匀孔隙、结晶度和离子交换等良好物理性质的沸石材料具有一定的经济效益, 而粉煤灰基沸石如ZSM-5、A型、X型分子筛相比于商用沸石, 虽然比表面积减少但它显现出对环境污染物相同的吸附潜力[4−5], 且粉煤灰为原料制备的分子筛相比于商用分子筛有具有成本低廉、产品附加值高的优点[6−7].

通过粉煤灰与碳酸钠均匀混合后进行焙烧, 改变焙烧温度、焙烧时间、粉煤灰与碳酸钠的质量比等因素, 判断粉煤灰活化程度. 并以活化后的粉煤灰为原料, 通过考察HCl/SiO2比、晶种含量、H2O/SiO2比、水热温度、水热时间等因素, 以Y型分子筛的相对结晶度(percent relative crystallinity, RCXRD)作为标准, 在未除去粉煤灰中杂原子的情况下, 制备了结晶度较高的Y型分子筛. 由于不同金属或体系对CO2加氢性能不同[8−10], 通过CO2加氢实验考察粉煤灰基分子筛的催化活性.

1 实验方法 1.1 试剂和仪器粉煤灰(取自新疆乌鲁木齐市热电厂); 九水合硅酸钠Na2SiO3·9H2O、无水碳酸钠Na2CO3(天津市化学试剂四厂); 盐酸HCl(天津市福晨化学试剂公司); NaY分子筛晶种(西陇科学化工). 气-气多通道固定床催化剂评价装置、马弗炉(天津市鹏翔科技有限公司); 气相色谱(安捷伦GC-8860, FID为19095P-S25, 50 m×0.53 mm, TCD为MOLsieve 5A, 1.83 m×2 mm, He载气); 水热反应釜(仪贝尔).

1.2 实验步骤粉煤灰经焙烧活化预处理后再进行分子筛的合成, 其中以粉煤灰中的铝为铝源, 九水合硅酸钠为补硅源, 经磁力搅拌水热合成法制备. 制备步骤为: ① 将粉煤灰与碳酸钠经过研磨、混合后放入马弗炉中加热, 待焙烧完全并冷却后, 记产物为FCFA, 将FCFA研磨并过0.280 mm筛, 室温保存; ② 反应前将焙烧后的粉煤灰用蒸馏水洗涤, 待洗涤液呈中性后, 将滤渣放入烘箱中100 ℃过夜干燥; ③ 称量一定量的滤渣粉末至烧杯中, 然后滴加不同摩尔比的盐酸溶液, 搅拌1 h后, 加入硅酸钠与少量晶种, 磁力搅拌4 h. 将搅拌后混合物转移至反应釜进行晶化. ④ 晶化完成后, 经抽滤、洗涤, 烘干和研磨后, 进行XRD表征并计算分子筛的结晶度RCXRD, 结晶度的计算方法如式(1); ⑤ 对分子筛进行压片研磨, 取粒径0.450~0.280 mm颗粒进行实验评价. 称取2 g颗粒催化剂, 然后将催化剂颗粒使用石英棉置入固定床反应管恒温区; ⑥ 将N2以200 mL∙min−1的速率充入反应管并调节背压阀, 待N2压力升至所需反应压力后, 开启升温程序, 反应管以5 ℃∙min−1升至反应温度后, 关闭N2, 将CO2、H2、Ar的混合气体充入反应管内进行反应, 其中气体摩尔比为CO2∶H2∶Ar=9∶27∶1, CO2流量为10 mL∙min−1∙g−1. ⑦ 反应1 h后, 利用气相色谱对反应产物进行分析, 计算CO2的转化率X(CO2), CH4选择性S (CH4)以及CH4收率R (CH4), 如式(2)−(4).

| $ RC_{{\mathrm{XRD}}} = { {\sum} {A_{({\mathrm{ES}}, 2\theta )} }}/ { {\sum} {A_{({\mathrm{SS}}, 2\theta)}}} $ | (1) |

| $ X({\mathrm{CO}}_{2}) = [n({\mathrm{CO}}_{2}, {\mathrm{in}})-n({\mathrm{CO}}_{2}, {\mathrm{out}})] / n({\mathrm{CO}}_{2}, {\mathrm{in}}) $ | (2) |

| $ S({\mathrm{CH}}_{4}) = n({\mathrm{CH}}_{4}, {\mathrm{out}}) / [n({\mathrm{CO}}_{2}, {\mathrm{in}}) - n({\mathrm{CO}}_{2}, {\mathrm{out}}) ] $ | (3) |

| $ R({\mathrm{CH}}_{4}) = S({\mathrm{CH}}_{4})\times X({\mathrm{CO}}_{2}) $ | (4) |

式中, ∑A(ES, 2θ)和∑A(SS, 2θ)分别为实验样品和标准样品XRD谱 2θ=6.1°、9.9°、11.7°、15.4°、20.0°、23.3°、26.6°、30.9°处的峰面积之和; n(CO2, in) 为反应器入口CO2摩尔量; n(CO2, out) 为反应器出口CO2摩尔量; n(CH4, out) 为反应器出口CH4摩尔量.

1.3 分析方法X射线衍射(XRD)分析. XRD采用D8 Advanced X-射线衍射仪(德国布鲁克), 其测试条件为Cu靶 Kα射线(λ=0.154 056 nm), 扫描电压40 kV, 扫描电流100 mA, 扫描步长10 (°) ∙min−1. N2吸脱附(BET)使用麦克ASAP2460仪器. 使用BET(BrunauerEmmett-Teller)得到其总比表面积. 扫描电镜(SEM)是观测样品形貌的有效工具. 由于分子筛的通电性能较差, 所以要对其进行喷金处理提高其导电性, 随后使用S-4800型厂发射扫描电镜仪进行观测. X-射线能量色散谱仪(EDS)检测其元素成分.

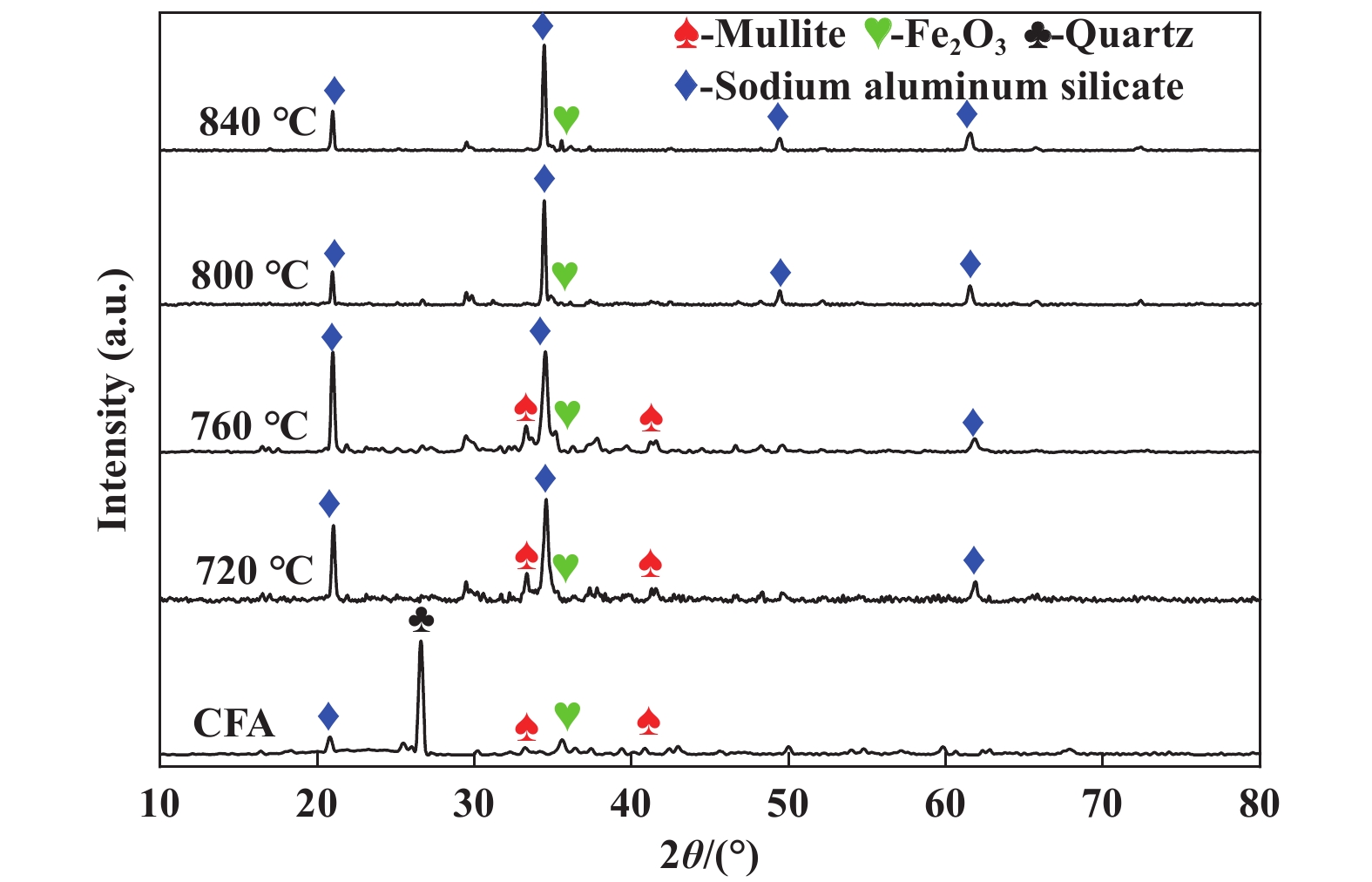

2 结果与讨论 2.1 粉煤灰的活化预处理 2.1.1 焙烧温度对产物的影响在焙烧温度分别为720、760、800和840 ℃, 粉煤灰与碳酸钠的质量比为1.0∶1.0, 焙烧时间为4 h, 其产物的XRD表征如下图1所示. 由图1可知, 粉煤灰中除了有石英(PDF#85-0798)、莫来石(PDF#79-1275)以外, 还含有少量的Fe2O3, 对比PDF#87-1166卡片, 2θ=35.5°为Fe2O3的主要衍射峰. 在840 ℃下, Fe2O3与Na2CO3之间不发生反应, 所以改变焙烧温度对Fe2O3在2θ=35.5°的峰影响较小. 当焙烧温度大于720 ℃时, 石英峰2θ=26.5°已经消失不见, 但2θ = 34.5 (PDF#76-1733)峰处出现了霞石, 产物中依旧出现少量莫来石的峰, 当焙烧温度升高至760 ℃时, 与720 ℃产品相差较小, 莫来石峰未有明显变化, 当升高温度至800 ℃时, 莫来石峰完全消失, 霞石的峰值明显增加. 这可能是当温度低于800 ℃时, Na2CO3能够与石英反应生成霞石, 但因为莫来石结构稳定, 只有温度升至800 ℃时, 才出现霞石. 当温度继续至840 ℃时, 与800 ℃时产品相差较小, 且过高的温度会大大增加能耗. 综上所述, 800 ℃为最佳焙烧温度.

|

图 1 焙烧温度对产物的影响XRD图 Fig.1 XRD plots of the effect of calcination temperature on the products |

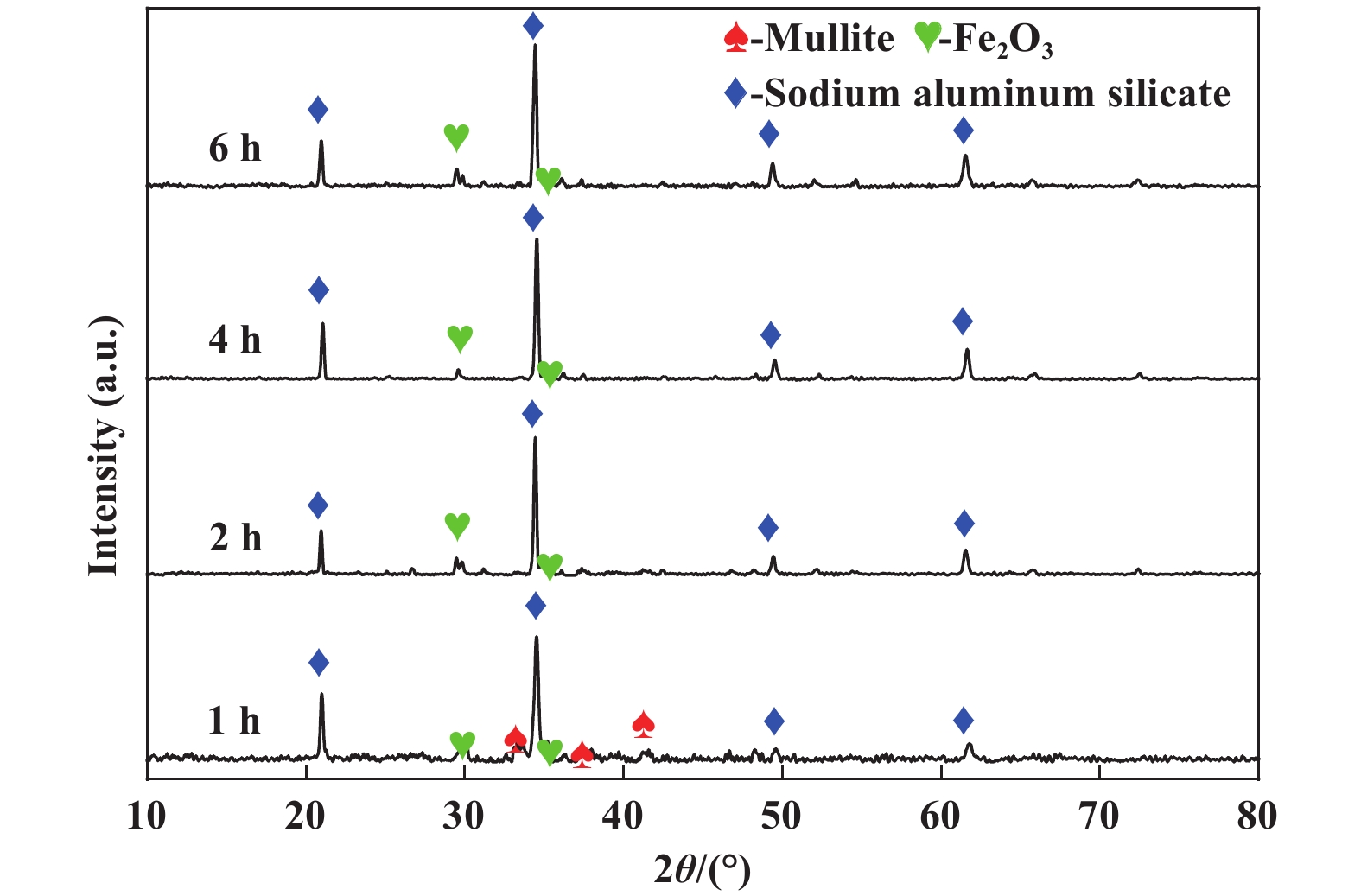

在焙烧温度为800 ℃、粉煤灰与碳酸钠质量比为1.0∶1.0的条件下, 控制焙烧时间为1 、2 、4和6 h, 其结果如图2所示. 由图2可知, 当焙烧时间为1 h时, 莫来石的反应不完全, 杂峰较多, 说明反应时间较短, 虽然产物中石英已经消失, 但还有少量的莫来石. 当焙烧时间为2 h时, 莫来石晶相消失, 产物中主要是霞石与少量的Fe2O3, 焙烧时间延长至4与6 h时, 未有明显变化, 说明焙烧温度800 ℃, 焙烧时间2 h足以活化粉煤灰中的莫来石与石英, 时间再长, 不仅会增加工艺时间与工艺能耗, 还会影响工艺效率. 综上所述, 粉煤灰的最佳焙烧为2 h.

|

图 2 焙烧时间对产物的影响 Fig.2 Effects of controlling calcination time on products |

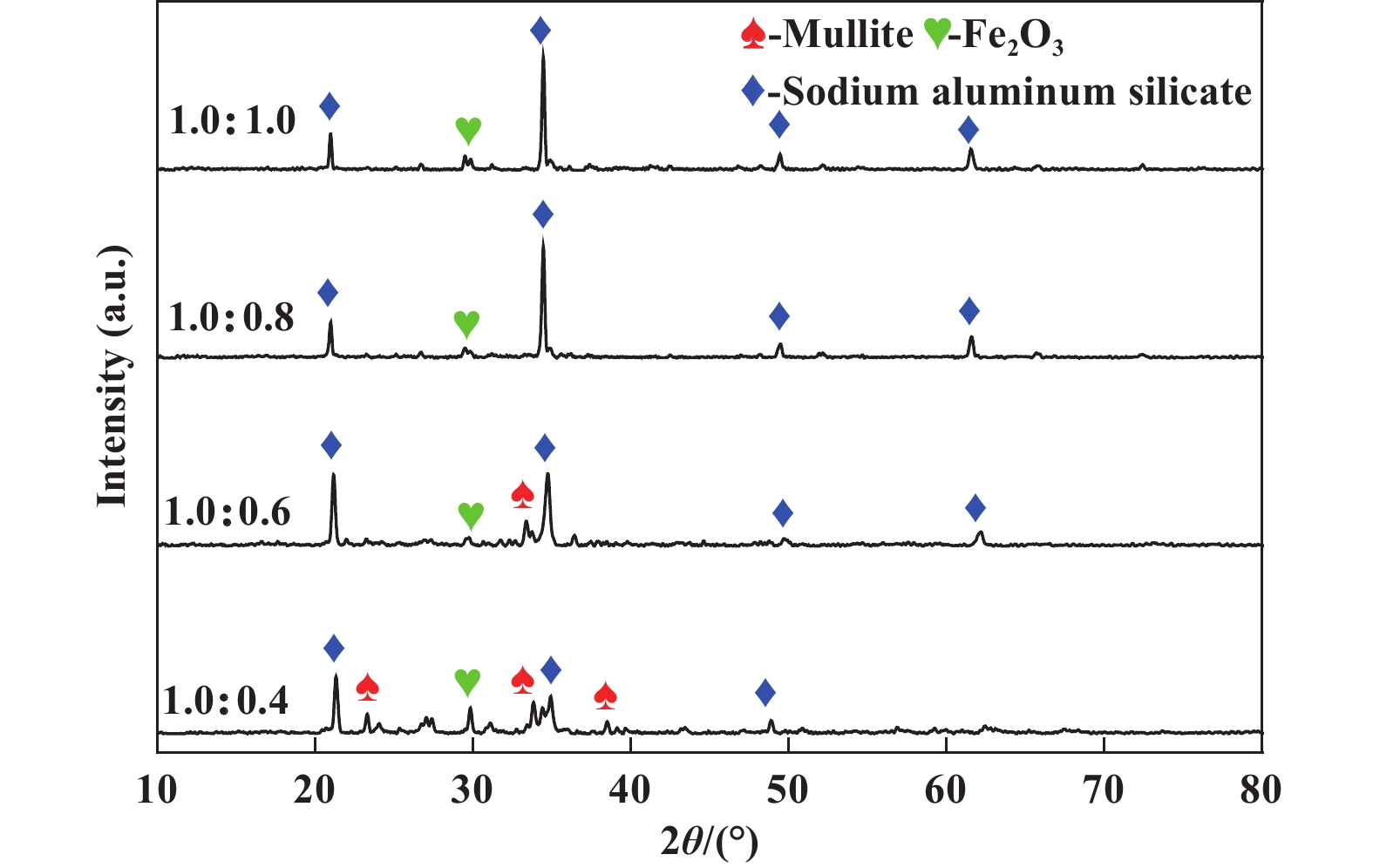

在焙烧温度800 ℃, 焙烧时间为2 h时, 改变粉煤灰与碳酸钠的质量比分别为1.0∶0.4、1.0∶0.6、1.0∶0.8、1.0∶1.0, 其结果如图3所示. 由图3可知, 当粉煤灰与碳酸钠质量比(灰盐比)为1.0∶0.4时, 石英晶相完全消失, 霞石晶相开始出现, 但仍存有大量的莫来石, 当灰盐比为1.0∶0.6时, 霞石峰锐化, 莫来石峰逐渐开始消失, 表明, 虽然Na2CO3的加入能与大部分的莫来石及石英发生反应; 当灰盐比为1.0∶0.8时, 莫来石消失, 主要以霞石为主, 当灰盐比增加至1.0∶1.0时, 变化较小. 综上所述, 最佳灰盐比为1.0∶0.8.

|

图 3 粉煤灰与碳酸钠质量比对产物的影响 Fig.3 Effects of mass ratio of fly ash to sodium carbonate on the products |

在焙烧温度800 ℃、焙烧时间为2 h、灰盐比为1.0∶0.8时, 粉煤灰活化后的主要物质为霞石, 霞石结构较为稳定, 难溶于水, 且粉煤灰中所含杂质较多, 过多的杂原子会降低分子筛结晶度[11], 故以晶种辅助法制备粉煤灰基Y型分子筛.

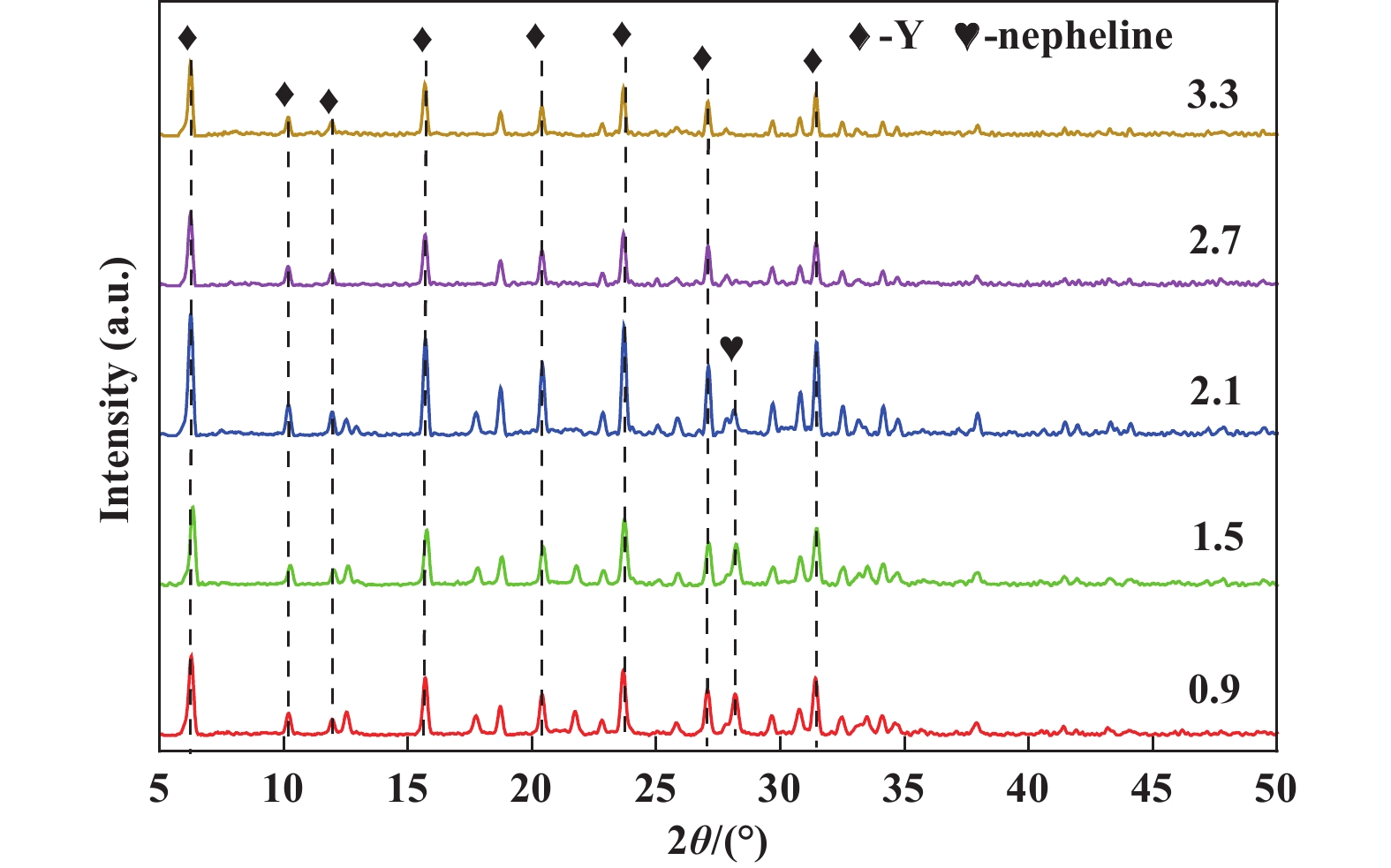

2.2.1 HCl/SiO2对分子筛的影响控制洗涤后FCFA与Na2SiO3·9H2O的质量比为1.0∶4.0, H2O/SiO2=200, 结晶温度为100 ℃, 结晶时间为12 h, 晶种添加量为所添加固体质量的10%, 考察HCl/SiO2对制备Y型分子筛的影响. 结果如图4所示. 由图4可知, 在2θ=6.1°、9.9°、11.7°、15.4°、20.0°、23.3°、26.6°、30.9°是Y型沸石特征衍射峰. 当0.9≤HCl/SiO2≤3.3时, 均有Y型分子筛的特征衍射峰, 当0.9≤HCl/SiO2≤2.1时, Y型分子筛衍射峰强度逐渐增加, 而2θ = 34.5°峰逐渐减弱, 这表明随着盐酸加入量的增加, 产物中霞石结构逐渐减少, Y型分子筛的结晶度逐渐增高, 表明HCl/SiO2较低时, 霞石的溶解速度较慢, 液相体系中的活性硅铝元素浓度较低, 导致分子筛的结晶度降低. 而当2.7<HCl/SiO2 ≤3.3时, Y型分子筛的衍射峰强度减弱, 这可能是由于液体体系逐渐向酸性转化, 铝元素不能以铝氧四面体的形式参与分子筛的结晶, 导致分子筛的相对结晶度降低. 表1为不同HCl/SiO2比条件下制备的Y型分子筛相对结晶度, 由表可知, 当HCl/SiO2比为2.1时, 分子筛的相对结晶度最高, 其结果与XRD分析结果相同. 综上所述, HCl/SiO2=2.1为制备分子筛的最佳HCl/SiO2比.

|

图 4 HCl/SiO2对分子筛结晶度影响 Fig.4 Effects of changing HCl/SiO2 on crystallinity of molecular sieves |

| 表 1 不同HCl/SiO2摩尔比、晶种添加量、H2O/SiO2比对Y型分子筛结晶度影响 Table 1 Effects of different HCl/SiO2 molar ratios, addition content of crystal seed, and H2O/SiO2 ratios on the crystallinity of Y-type molecular sieves |

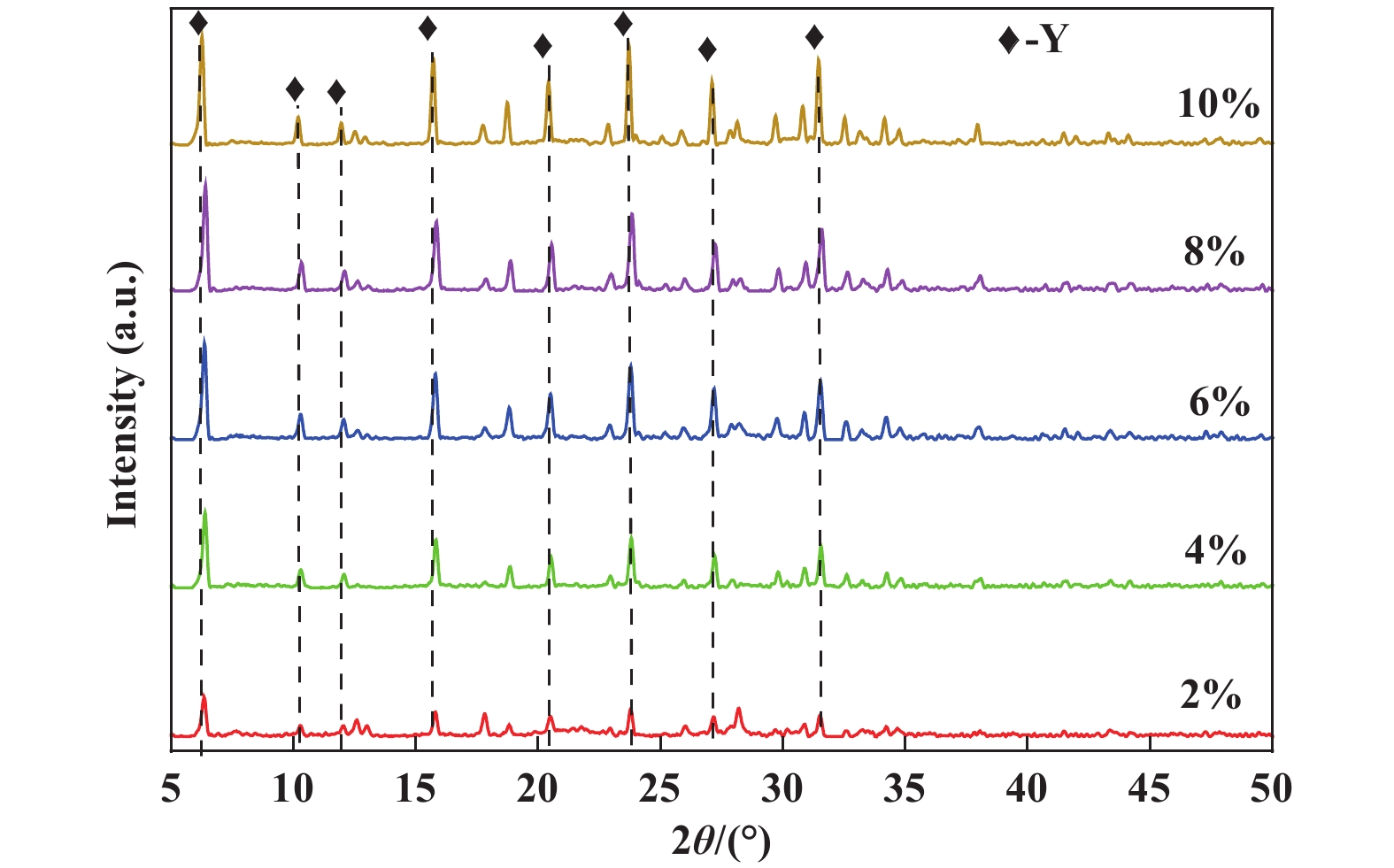

确定HCl/SiO2=2.1, 晶化温度为100 ℃, 晶化时间为12 h, 晶种添加量分别为2%、4%、6%、8%、10%, 考察晶种添加量对Y型分子筛结晶度的影响. 由图5可知, 当晶种添加量为2%时, 衍射峰较低, 说明分子筛晶化不完全, 当晶种添加量从2%升至6%时, Y型分子筛衍射峰逐渐升高, 但继续增加晶种添加量时, Y型分子筛衍射峰无明显变化. 根据其相对结晶度, 当晶种添加量为2%时, 相对结晶度仅为35%, 但随着晶种添加量的增加, 分子筛的相对结晶度迅速上升, 当晶种添加量为4%时, 相对结晶度为48%, 晶种添加量为6%时, 相对结晶度为79%; 而当晶种添加量上升至8%时, 相对结晶度为93%, 相对结晶度与晶种添加量6%相比, 相对结晶度只增加14%, 从制备分子筛的经济效益方面考虑, 我们取用晶种添加量为6%.

|

图 5 晶种添加量对制备分子筛的影响 Fig.5 Effects of different crystal species addition on the preparation of molecular sieves |

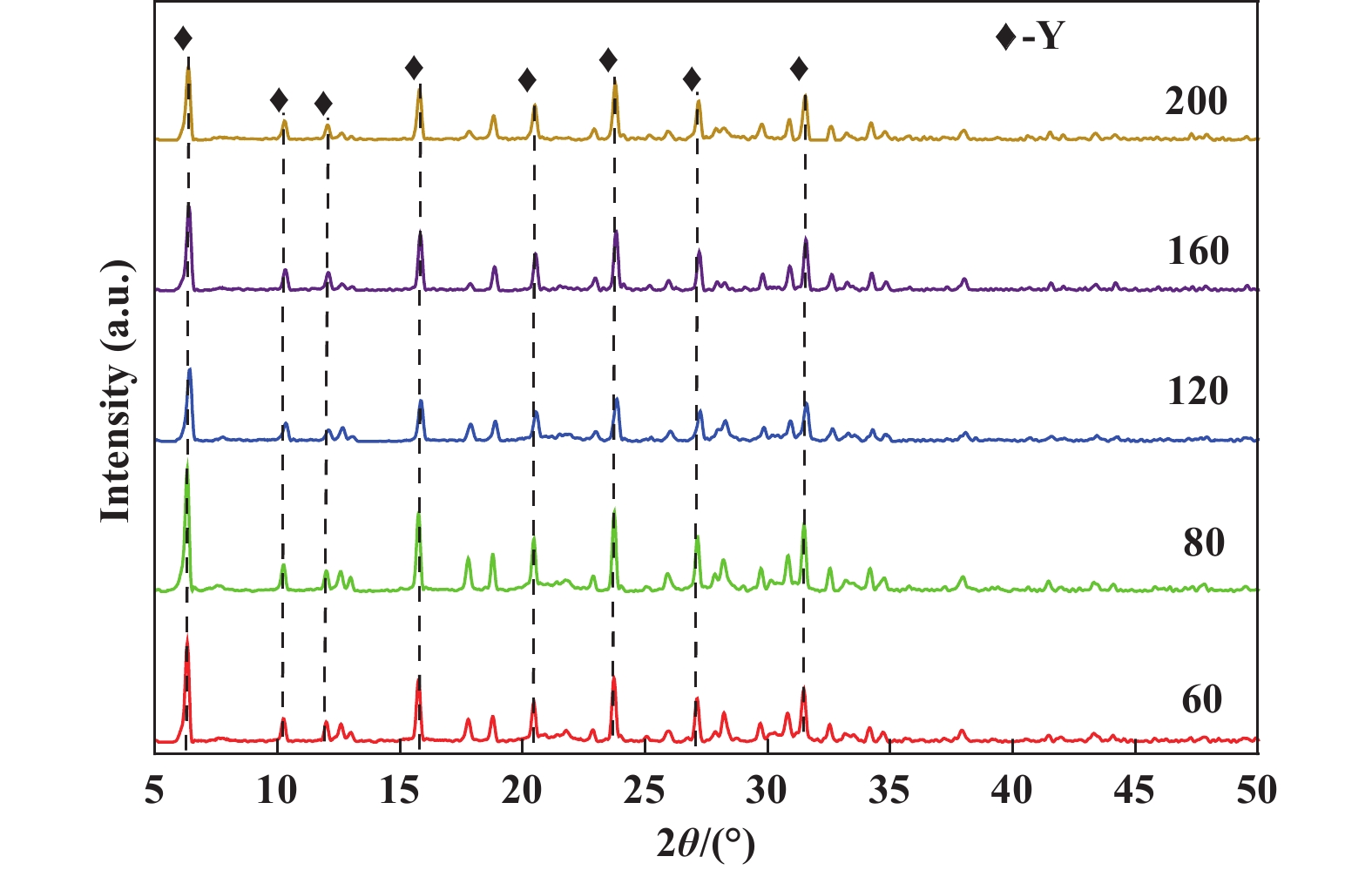

图6为不同水硅比对Y型分子筛的影响, 如图所示, 当水硅摩尔比分别为60、80、120时, 其衍射特征峰基本相近, 当H2O/SiO2=60时, 前驱体溶液内的杂原子的浓度增大, 导致Y型分子筛的相对结晶度降低.当水硅比等于80时, Y型分子筛的衍射特征峰峰强度较高, 峰型平整, 且无其它杂峰且根据表1, 水硅比为80时, Y型分子筛相对结晶度最高. 综上所述, 确定为最佳水硅比为80.

|

图 6 不同水硅比对Y型分子筛的影响 Fig.6 Effects of different hydrosilicon ratios on the preparation of Y-type molecular sieves |

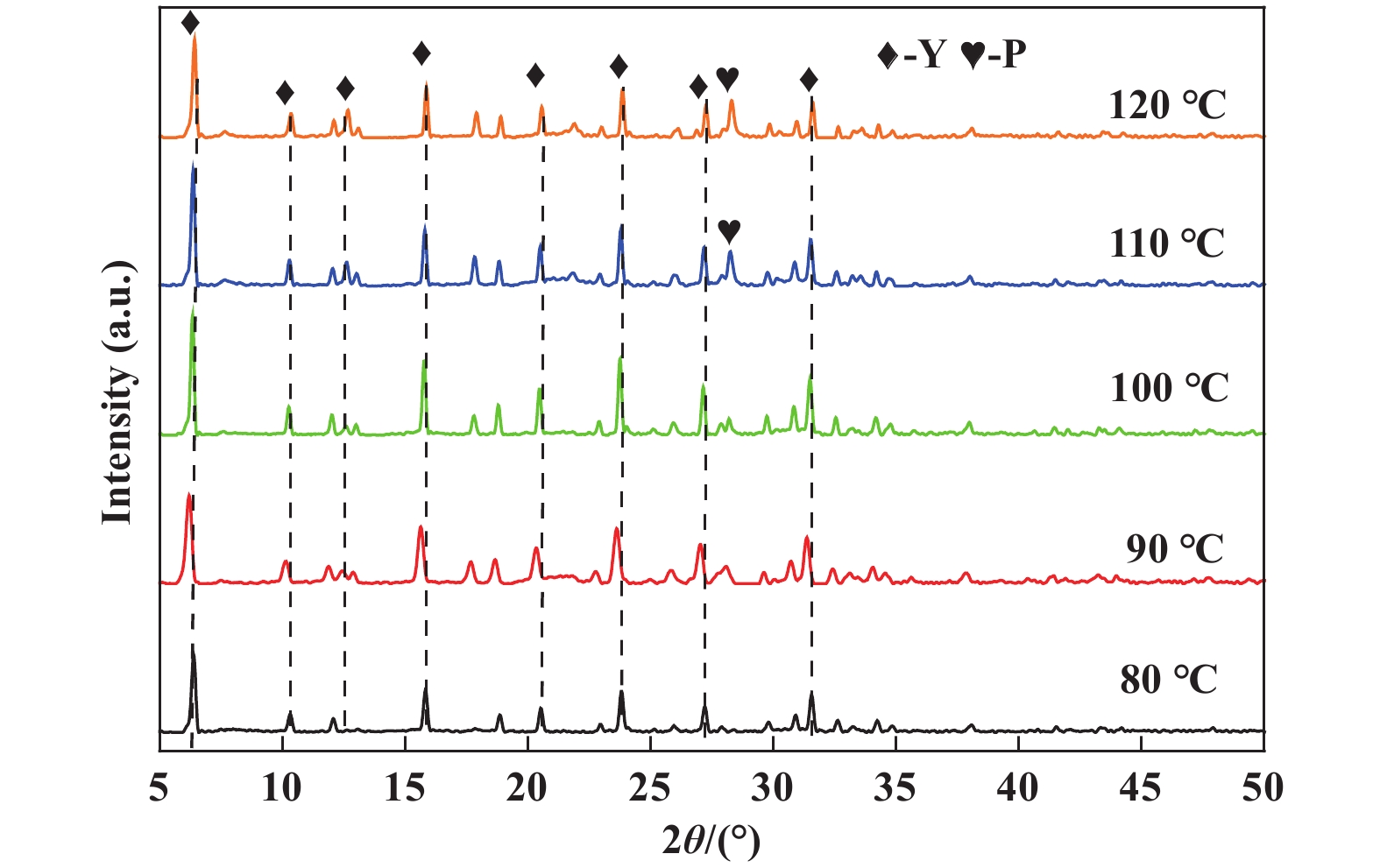

图7为不同晶化温度对Y型分子筛的影响, 如图所示, Y型分子筛的衍射峰强度先增强后减弱, 当水热温度为100 ℃时, 其峰强度最高. 而当水热温度小于100 ℃时, Y型分子筛衍射峰较低, 因为当温度较低时, 液相体系可能无法为分子筛的晶化提供有效能量, 暂缓了分子筛晶种的生长, 而当水热温度大于100 ℃时, 出现P型沸石的衍射峰, 且Y型沸石的结晶度开始降低, 说明分子筛出现了转晶现象, 根据奥斯特瓦尔德法则, 沸石通常由框架结构较弱的易变结构转化为更稳定的结构, 由于液相中Na+的浓度过高且Y型分子筛孔道结构为12元环, 在热力学上强度较弱, 容易向其它沸石转变. 由表2可得, Y型分子筛的相对结晶度在100 ℃时结晶度最高, 综上所述, 确定水热温度为100 ℃.

|

图 7 温度对Y型分子筛的影响 Fig.7 Effects of different temperatures on the preparation of Y-type molecular sieves |

| 表 2 水热温度与水热时间对Y型分子筛结晶度的影响 Table 2 Effects of hydrothermal temperature and hydrothermal time on the crystallinity of Y-type molecular sieves |

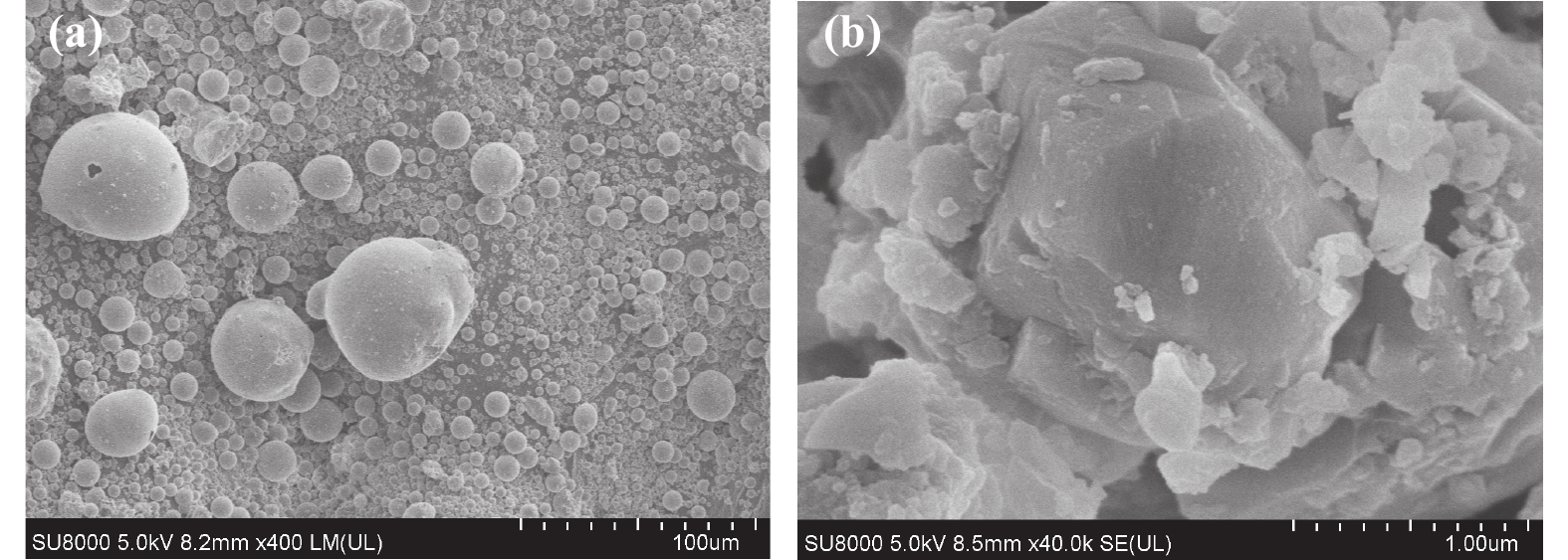

由图8(a)可得, 粉煤灰主要是由球状颗粒组成, 颗粒形状虽然大小不一, 但形状趋近于圆球状, 且较小的球状颗粒, 其表面仍附着某些无定型物质. 粉煤灰中的圆球微珠是含有SiO2、Al2O3、Fe2O3和CaO等氧化物的熔融体相快速冷却生成[12], 而在冷却过程中, 表面张力使玻相箱快速冷却成球形, 可以简称为玻璃微珠, 而在熔体快速冷却的过程中, 气体没有及时排出, 导致玻璃微珠形状不一[13]. 图8(b)为水热温度为100 ℃的Y型分子筛SEM图, 由图可知Y型分子筛的结构总体呈现不规则的片状结构.

|

图 8 (a)粉煤灰及(b)Y型分子筛SEM图 Fig.8 SEM images of (a) fly ash and (b) Y-type molecular sieve |

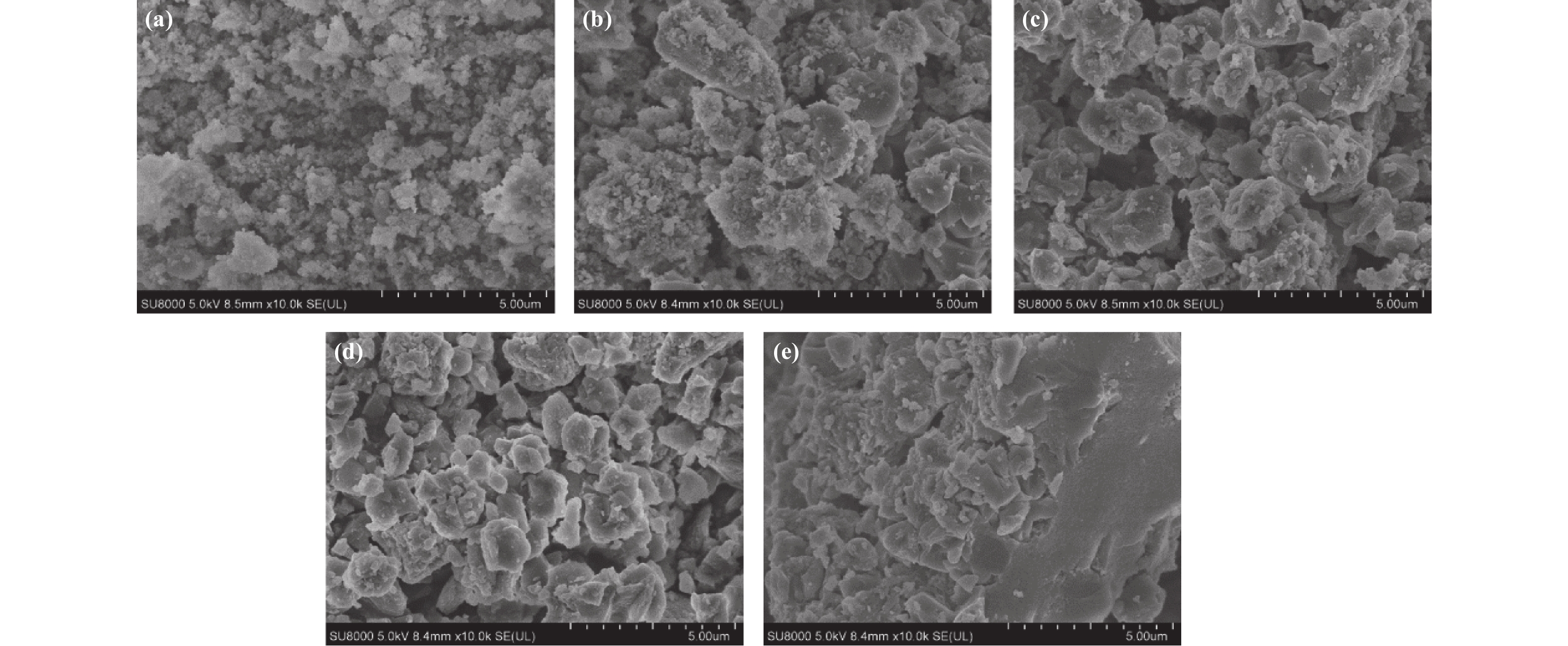

图9为不同温度下制备分子筛的SEM图, 如图所示, 当水热温度为80 ℃时, 主要以聚集的无定型颗粒为主, 当水热温度提升至90 ℃时, 开始出现不规则的片状结构, 其表面仍有一些无定型物质附着, 并且结构开始堆聚, 当水热温度进一步提高时, 片状结构表面变光滑但堆积现象进一步加重, 当水热温度升至120 ℃时, 分子筛堆积变大.

|

图 9 不同温度下分子筛的SEM图(a) 80 ℃; (b) 90 ℃; (c) 100 ℃; (d) 110 ℃; (e) 120 ℃ Fig.9 SEM images of molecular sieves at different temperatures (a) 80 ℃; (b) 90 ℃; (c) 100 ℃; (d) 110 ℃; (e) 120 ℃ |

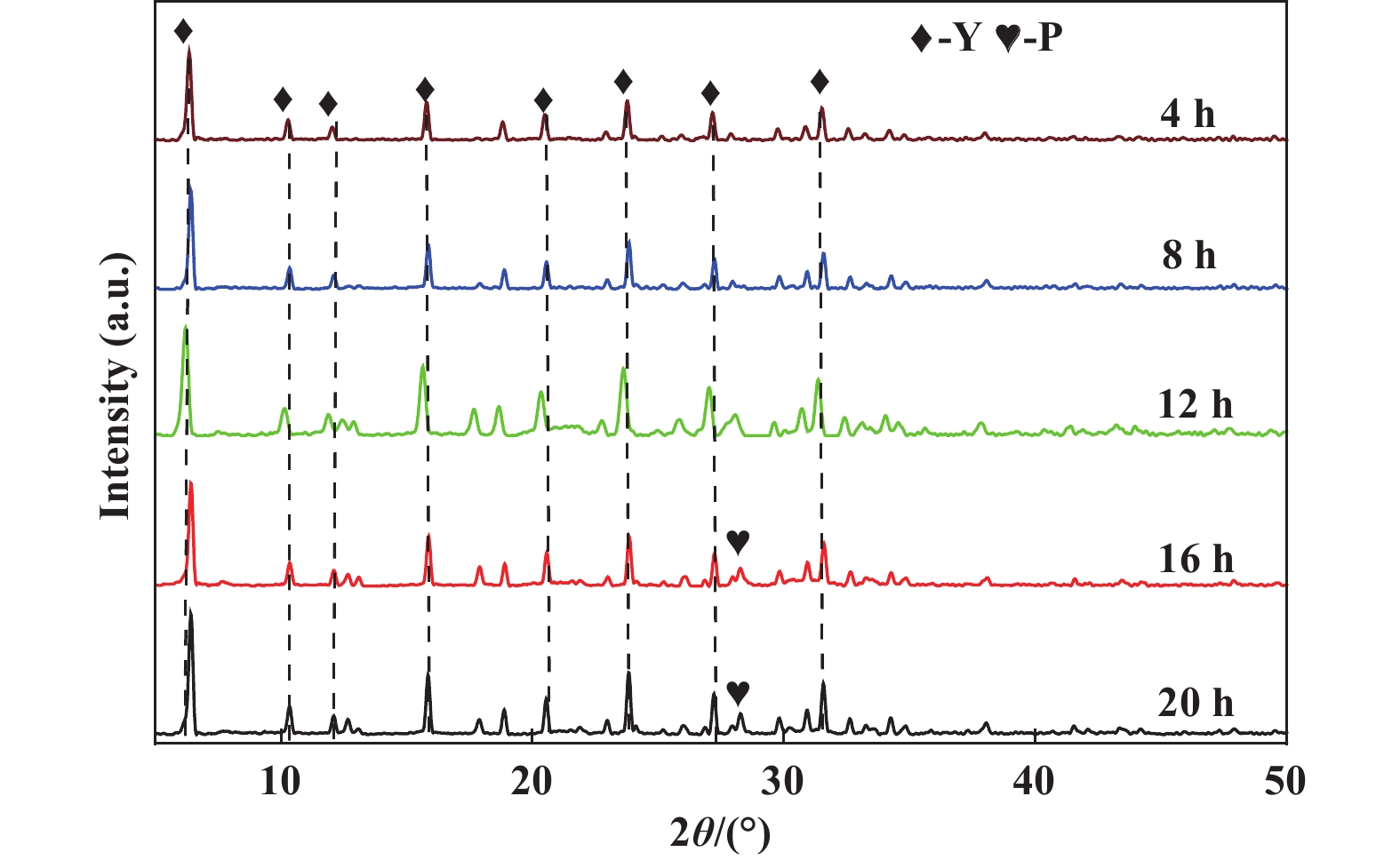

图10为不同水热时间对Y型分子筛的影响, 如图可知, 随着水热时间的增长, Y型分子筛衍射峰逐渐加强, 当水热时间为12 h时, 衍射峰变宽, 表明所得到的分子筛的晶粒变小, 当水热时间增加至16 h时, Y型分子筛衍射峰逐渐变窄, 且P型沸石衍射峰开始出现, 再次加长水热时间至20 h时, P型沸石衍射峰逐渐变高, Y型分子筛衍射峰宽度变窄强度下降, 而当水热时间增至24 h时, P型沸石衍射峰进一步加强, 水热时间为20 h时, 其液相体系基本平衡. 由表2可知, 当水热时间小于8 h时, 液相内晶种浓度较低, 故分子筛结晶度较低, 当水热时间超过12 h时, Y型沸石向P型沸石转化, 分子筛的相对结晶度进一步减少, 由此可得, 在水热温度为100 ℃, 水热时间超过12 h的情况下, Na+浓度过高是沸石转晶的主要因素.

|

图 10 水热时间对Y型分子筛的影响 Fig.10 Effects of hydrothermal time on the preparation of Y-type molecular sieves |

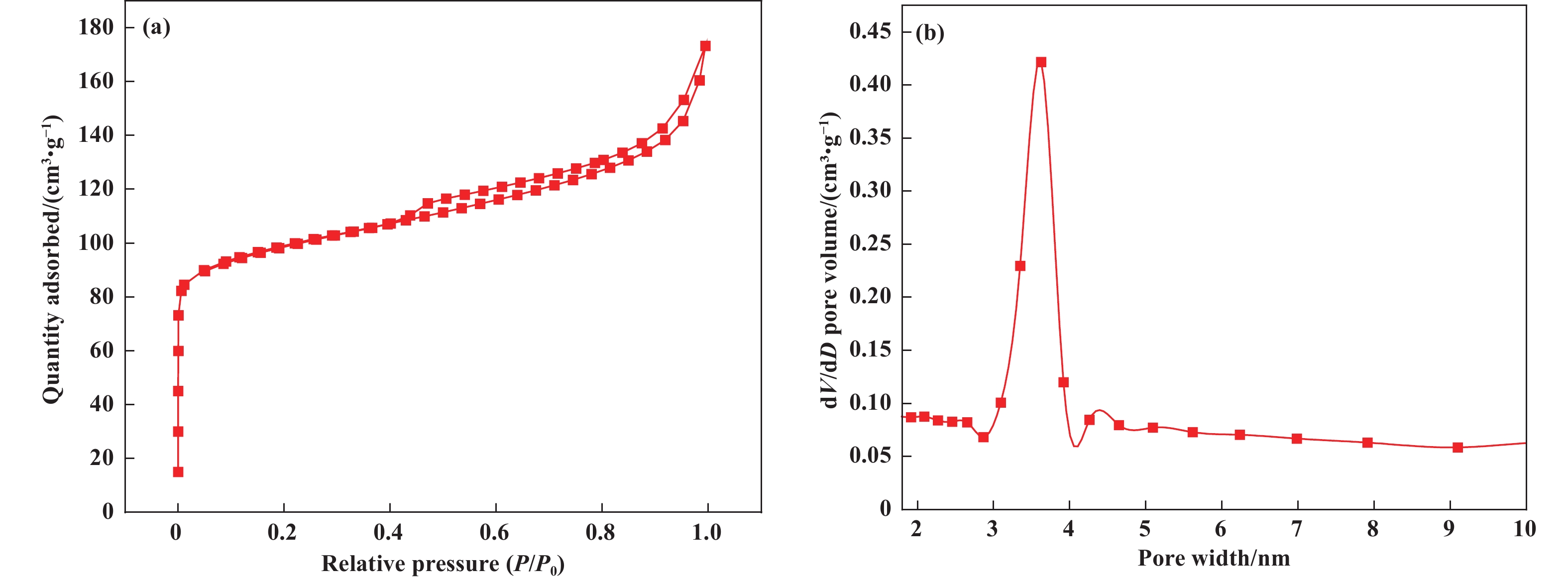

分子筛氮气吸脱附曲线与孔径分布如下图11所示. 由图11(a)可知, Y型分子筛的吸脱附曲线类型为典型的Ⅰ型曲线, 表明Y型分子筛主要是以微孔结构为主, 此外, 在P/P0≥0.4时, 氮气吸脱附曲线出现了明显的洄滞环结构, 表明Y型分子筛存在一定量的介孔结构. 而由图11 (b)可知, 孔径分布曲线主要出现在3.4 nm处, 表明Y型分子筛为典型的介孔分子筛.

|

图 11 (a) Y型分子筛N2气吸脱附曲线和(b)孔径分布 Fig.11 (a) N2 gas adsorption-desorption curves and (b) pore size distribution of Y molecular sieves |

表3为粉煤灰、FCFA、洗涤后FCFA、Y型分子筛元素分析, 由表3所示, 粉煤灰原料与Na2CO3混合焙烧后, FCFA的C、Na含量大幅度增加, 而经过洗涤后, FCFA中的C含量由31.73%减少至24.78%, Na含量由11.52%减少至11.20%, 由此可得经过洗涤后的FCFA主要除去未反应的Na2CO3. 而Y型分子筛的SiO2/Al2O3=9.6, 佐证了Y型分子筛的生成, 而通过预处理和Y型分子筛的制备, 原粉煤灰中Fe+Ca占比(%, 质量分数)从24.19%降至5.09%.

| 表 3 CFA、FCFA、洗涤后FCFA、Y型分子筛元素分析 Table 3 Elemental analysis (%, w) of NaY molecular sieve and raw fly ash |

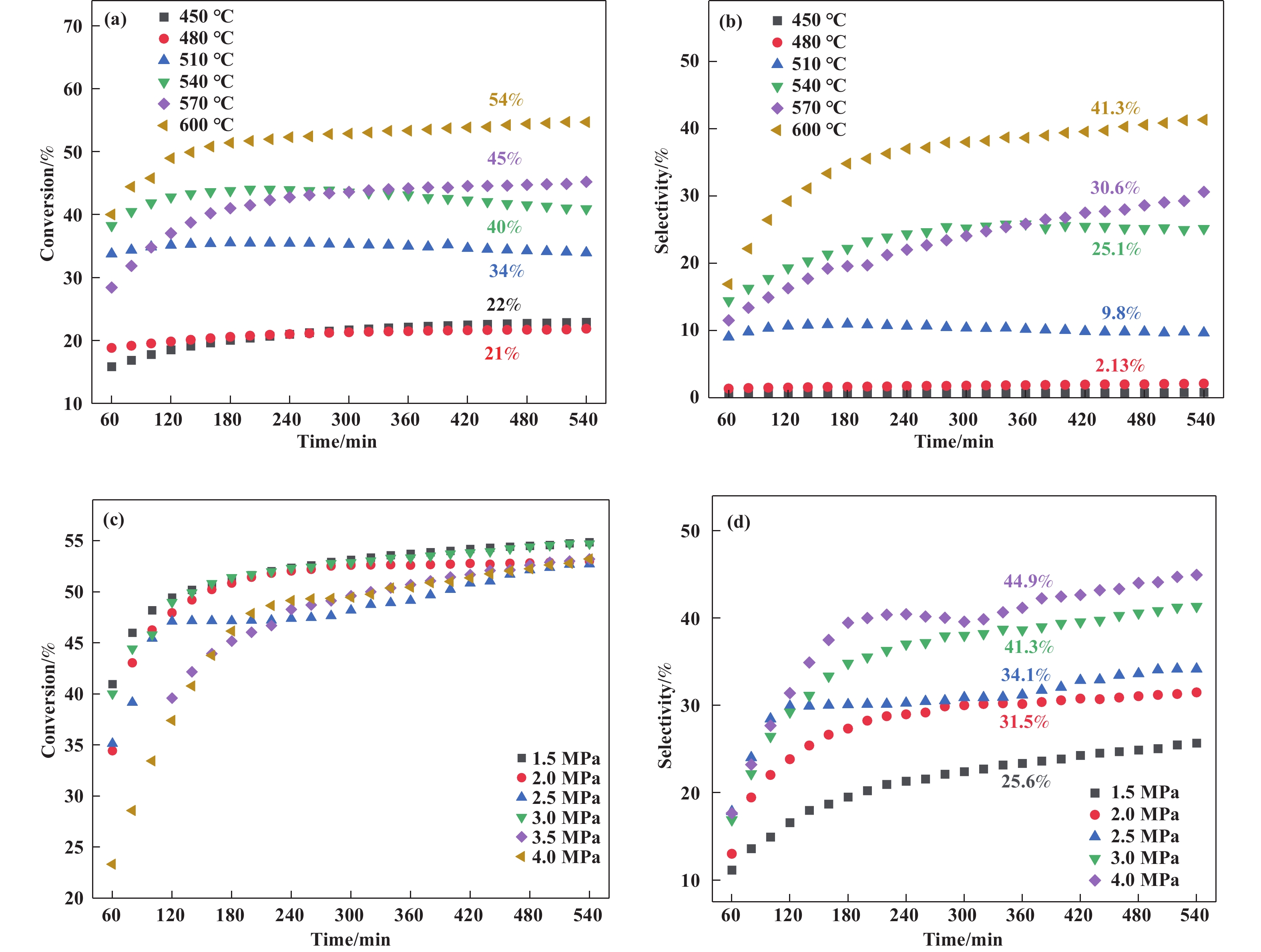

尽管二氧化碳甲烷化在沸石上的使用的活性金属是以Ni为主, 我们以粉煤灰为原料, 将Fe、Ca金属原位负载至Y型分子筛上, Ca防止金属Fe在高温下的烧结, 用于二氧化碳加氢转化反应体系中, 考察反应活性和产物分布.图12(a)和(b)为反应压力4.0 MPa, CO2流量600 mL∙h−1∙g−1反应条件下反应温度对CO2转化率与CH4选择性的影响. 由图可知, CO2转化率随着温度的增加而逐步升高,在温度低于510 ℃时, CO2转化率较小, 因Fe2O3可以促进水煤气变换反应[14], 产物主要是以CO为主, 当温度到达510 ℃时, 甲烷选择性随着温度的升高而迅速上升, 600 ℃时, CO2转化率到达54%, 甲烷选择性到达41.3%. 因粉煤灰中含有少量的Fe2O3和Ca化合物, 含Ca的样品会呈现强碱性位点[15], 随着温度升高时, CO2更易于变为CO, 所以随着温度的上升, CO2转化率增加, 甲烷选择性增加. 反应温度低于450 ℃时, CO2在Fe2O3表面加氢生成CO(其反应方程式: CO2+H2→CO+H2O). 在CO2加氢制甲烷的过程中, 按反应途径分为两种: (1) 甲酸盐途径[16]; (2) 水煤气反应生成CO, 然后CO加氢生成CH4[17]. 在甲酸盐途径中, CO2分子通过化学吸附生成碳酸盐中间体, 这些碳酸盐中间体分解生成甲酸盐类, 随后与H2反应生成CH4; 而在CO途径中, CO2分子发生离解式化学吸附, 产生表面羰基和氧, 表面的羰基和氧随后与H2反应生成CH4. 而在本次实验中, CO2甲烷化的主体机制倾向于CO路线, 因为观察到CO为主要副产物. 反应压力对CO2转化率和CH4选择性的影响如图12(c)和(d)所示, 随着反应压力的增大, CO2的转化率基本保持不变, 维持在55%左右, 但CH4选择性随着压力的升高而增加, 当反应压力为1.5 MPa时, CH4选择性为25.6%, 当反应压力为4.0 MPa时, 甲烷选择性高达44.9%.

|

图 12 反应温度对CO2转化率(a) CH4选择性(b)的影响, 反应压力对CO2转化率(c)和CH4选择性(d)的影响 Fig.12 Effects of reaction temperature on CO2 conversion (a) and CH4 selectivity (b), and effects of reaction pressure on CO2 conversion (c) and CH4 selectivity (d) |

以粉煤灰为原料原位合成Y型分子筛. 并考察了HCl/SiO2比、加入晶种量、H2O/SiO2比、水热温度、水热时间对Y型分子筛结晶度的影响, 为粉煤灰的高附加值利用提供了有效方法. 含有Fe、Ca金属的粉煤灰基Y型分子筛进行CO2甲烷化研究, 考察了反应压力、反应温度对CO2甲烷化反应的影响. 优化结果为反应温度600 ℃, 反应压力4.0 MPa时, CO2转化率达到55%, CH4选择性达到44.9%.

| [1] |

State-of-the-art applications of fly ash from coal and biomass: A focus on zeolite synthesis processes and issues[J]. Prog Energy Combust Sci, 2018, 65: 109–135.

DOI:10.1016/j.pecs.2017.10.004 |

| [2] |

Chen Tong-yun(陈同云), Zhang Xue-fu(张学富), Hu Ke-liang(胡克良). The preparation and the characterization of fly ash loading SO42−/ZrO2 solid superacid aged at low temperature(低温陈化粉煤灰负载SO42−/ZrO2固体超强酸的制备与表征)[J]. J Mol Catal(China)(分子催化), 2005, 19 (3): 218−221.

|

| [3] |

Nanostructured aluminosilicate from fly ash: Potential approach in waste utilization for industrial and medical applications[J]. J Clean Prod, 2020, 253: 119923.

DOI:10.1016/j.jclepro.2019.119923 |

| [4] |

Zhang Ya-nan(张亚男). Regulation on the synthesis process of coal fly ash-based NaP zeolite and its removal performance for metal ions and organic pollutants(粉煤灰基NaP分子筛的合成过程调控及其对金属离子和有机污染物的去除性能)[D]. Daqing(大庆): Northeast Petroleum University(东北石油大学), 2023.

|

| [5] | |

| [6] |

VOC oxidation and CO2 adsorption on dual adsorption/catalytic system based on fly ash zeolites[J]. Catal Today, 2020, 357: 518–525.

DOI:10.1016/j.cattod.2019.06.070 |

| [7] |

Preparation of NaA zeolite molecular sieve based on solid waste fly ash by high-speed dispersion homogenization-assisted alkali fusion-hydrothermal method and its performance of ammonia-nitrogen adsorption[J]. J Sci-Adv Mater Dev, 2024, 9(1): 100673.

DOI:10.1016/j.jsamd.2024.100673 |

| [8] | |

| [9] | |

| [10] | |

| [11] |

A study on the synthesis of [Fe,B]-MFI zeolites using hydrothermal method and investigation of their properties[J]. J Mol Liq, 2017, 242: 979–986.

DOI:10.1016/j.molliq.2017.07.118 |

| [12] |

Geochemistry and mineralogy of fly ash from the high-alumina coal, Datong Coalfield, Shanxi, China[J]. Ore Geol Rev, 2023, 158: 105476.

DOI:10.1016/j.oregeorev.2023.105476 |

| [13] | |

| [14] | |

| [15] |

Bi-functional hydrotalcite-derived NiO-CaO-Al2O3 catalysts for steam reforming of biomass and/or tar model compound at low steam-to-carbon conditions[J]. Appl Catal B: Environ, 2015, 172: 116–128.

DOI:10.1016/j.apcatb.2015.02.017 |

| [16] |

Structural effect of Ni/ZrO2 catalyst on CO2 methanation with enhanced activity[J]. Appl Catal B: Environ, 2019, 244: 159–169.

DOI:10.1016/j.apcatb.2018.11.024 |

| [17] |

Frustrated Lewis pairs boosting low-temperature CO2 methanation performance over Ni/CeO2 nanocatalysts[J]. ACS Catal, 2022, 12(17): 10587–10602.

DOI:10.1021/acscatal.2c02535 |

2024, Vol. 38

2024, Vol. 38